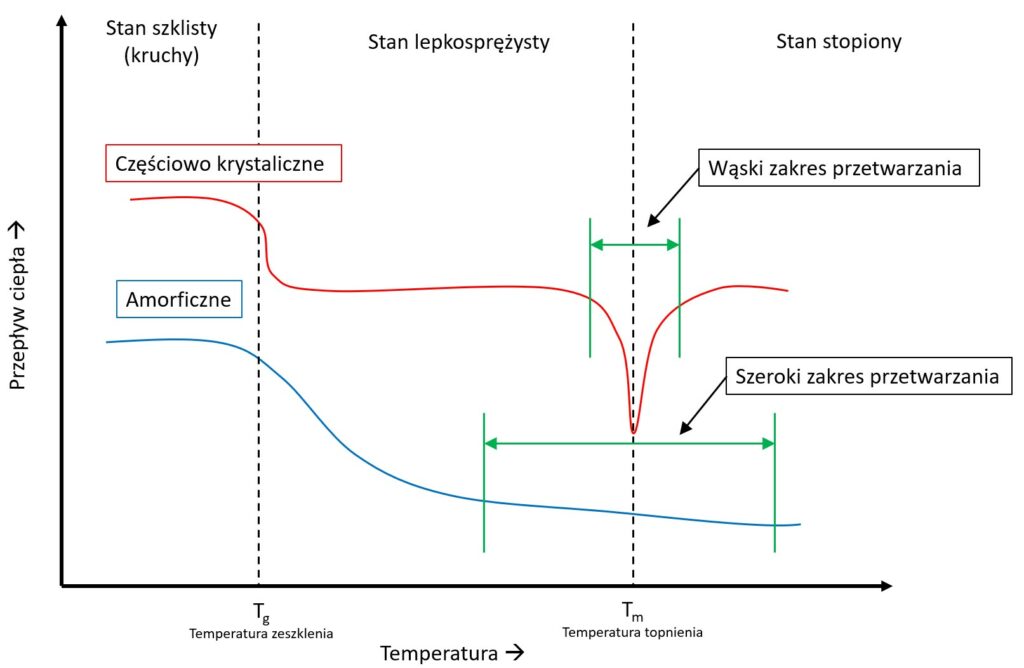

Prędkość wtrysku jest to prędkość z jaką ślimak porusza się liniowo aby wtrysnąć uplastycznione tworzywo do formy wtryskowej. Lepkość tworzywa wtryskiwanego i temperatura topnienia są ze sobą odwrotnie proporcjonalne. Gdy tworzywo przepływa przez chłodną formę wtryskową – temperatura stopu maleje, a lepkość wzrasta. W tym miejscu niezbędne jest zrozumienie różnicy w zakresie temperatur przetwarzania tworzyw częściowo krystalicznych i amorficznych (Rysunek 1).

Zakres temperatury przetwórstwa tworzyw częściowo krystalicznych jest wąski w odróżnieniu do tworzyw amorficznych. Podczas wtrysku tworzywa częściowo krystalicznego do formy, temperatura czoła płynącego materiału nie może spaść poniżej dopuszczalnego zakresu. Ten wąski zakres przetwórstwa polimerów częściowo krystalicznych powoduje, że musi być ono możliwie szybko wtryskiwane do formy.

Tworzywa amorficzne mają szeroki zakres temperatur przetwórstwa i z tego powodu dopuszczalne są powolne prędkości wtrysku. Należy jednak mieć na uwadze, że front płynącego stopu musi pozostawać powyżej minimalnej temperatury przetwórstwa.

Naprężenia ścinające i szybkość ścinania

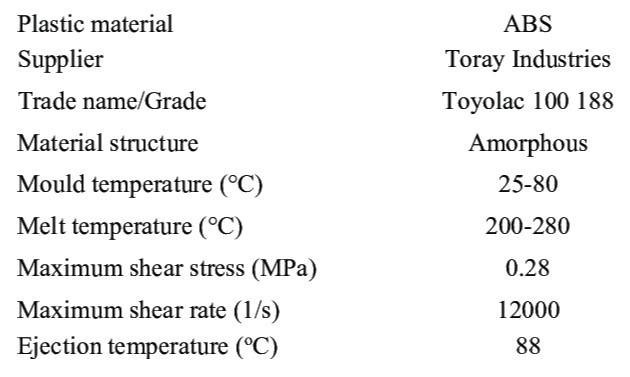

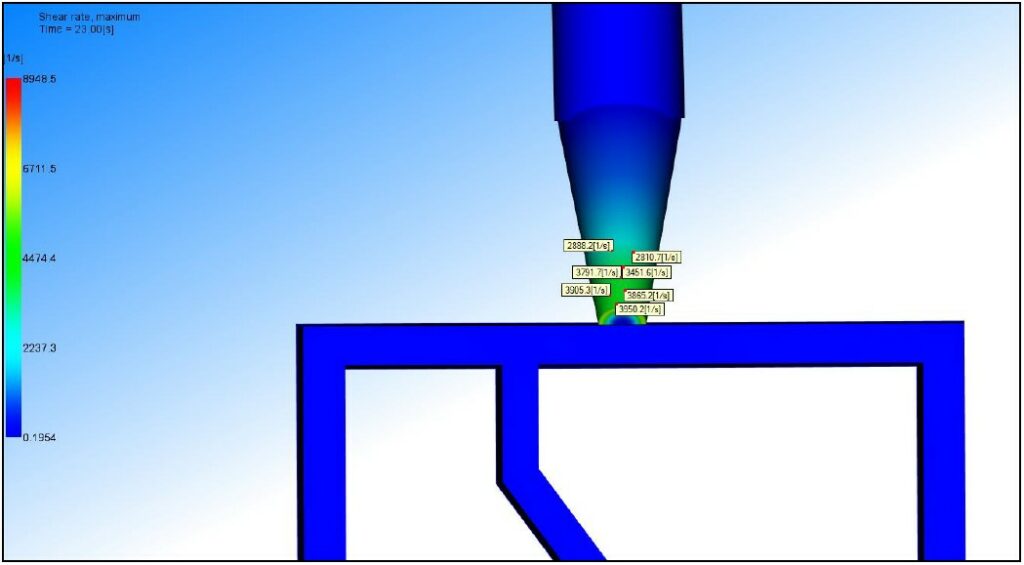

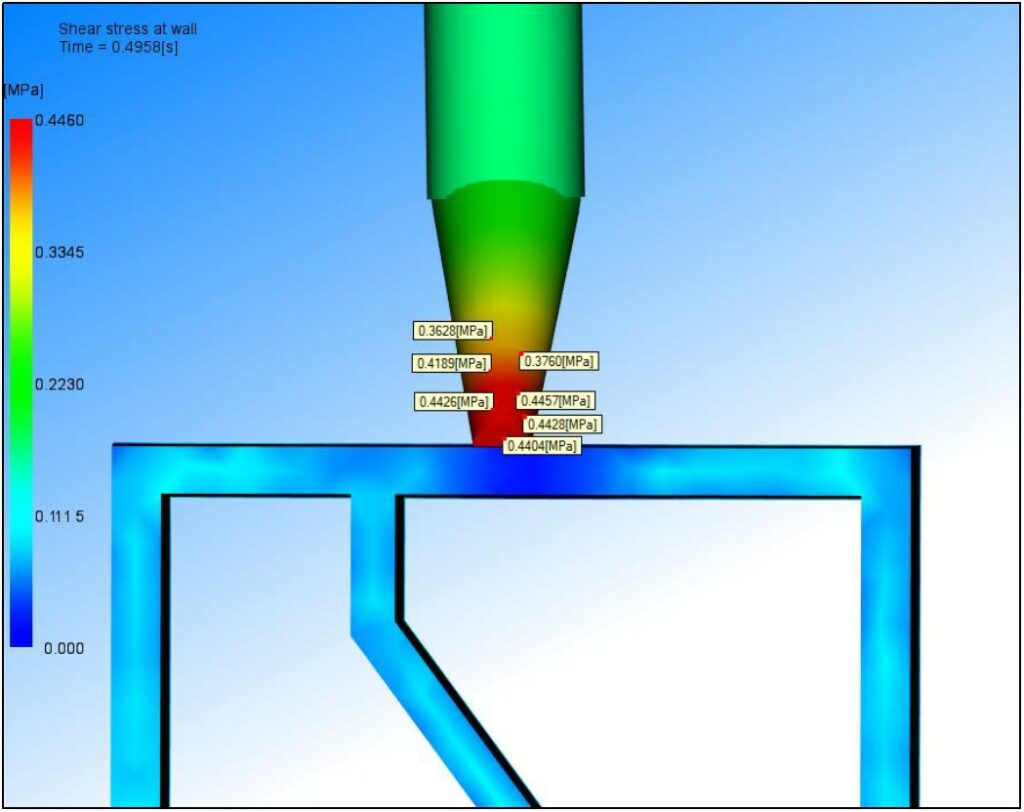

Podczas wtryskiwania tworzyw do formy należy uważać, żeby nie przekroczyć dopuszczalnych naprężeń ścinających oraz maksymalnej prędkości ścinania. Obie wartości są specyficzne dla przetwarzanego materiału (Rysunek 2) a ich weryfikację możemy wykonać z pomocą programów do symulacji procesu wtrysku (np. Moldflow) (Rysunek 3, Rysunek 4).

Przy małych średnicach przewężek i dużych prędkościach wtrysku bardzo łatwo będzie osiągnąć maksymalne dopuszczalne wartości naprężeń i szybkości ścinania. Stanowi to ryzyko uszkodzenia łańcuchów polimerowych i utraty własności tworzyw sztucznych.

Warstwa zakrzepnięta

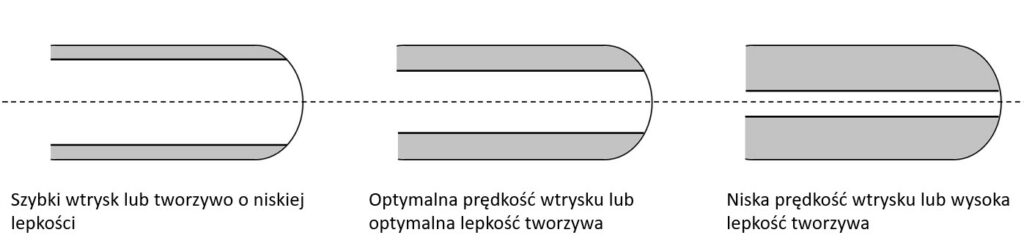

Podczas przepływu tworzywa na powierzchni gniazda formującego tworzy się warstwa zakrzepnięta, która ogranicza pole przekroju przepływu. Wynika to z zastygnięcia przyściennej warstwy tworzywa. Stosowanie niskich prędkości wtryskiwania powoduje nadmierny wzrost ciśnienia w gnieździe i utrudnia jego wypełnienie (Rysunek 5).

Jeżeli do produkcji wykorzystujesz materiał, który ma niską lepkość, to nie używaj nadmiernej prędkości wtrysku. Duża prędkość wtrysku przy niskiej lepkości tworzywa generuje wysoką szybkość ścinania i tworzywo może osiągnąć temperaturę degradacji.

Profilowanie prędkości wtrysku

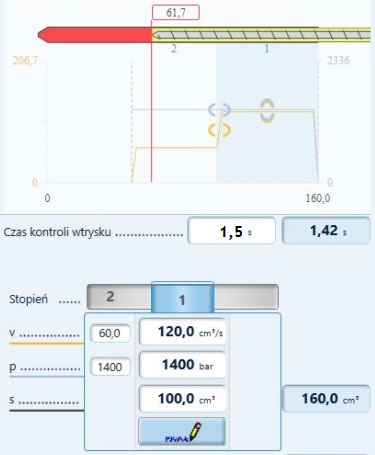

Nowoczesne maszyny mają możliwość stosowania nawet 10 stopni do profilowania prędkości. Czy to oznacza, że wszystkie stopnie powinny być wykorzystane?

Odpowiedź na to pytanie jest jedna – ilość wykorzystywanych stopni profilowania powinna być możliwie najmniejsza (Rysunek 6). Zawsze zalecam próbować ustawiać wtrysk z wykorzystaniem stałej prędkości wtrysku i dopiero w razie potrzeby dodawać kolejny profil, np. w celu spowolnienia prędkości pod koniec wypełnienia gniazda formującego. Mała ilość punktów profilowania niesie za sobą kilka korzyści, np. łatwość ustawienia profilu na innej maszynie i osiągnięcie podobnego czasy wtrysku, niskie ryzyko niekontrolowanej zmiany prędkości wynikające z linearyzacji zaworu wtrysku.

Profilowanie jest zalecane dla wyrobów o skomplikowanej konstrukcji w celu osiągnięcia stałej prędkości płynięcia tworzywa w gnieździe.

Wtryskiwanie wolno-szybko-wolno jest zalecane w układach zimno kanałowych oraz układach hybrydowych (gorący kanał + zimny wlewek). Niska prędkość początkowa zmniejsza ryzyko powstania wady „jetting” oraz zmniejsza naprężenia występujące w przewężce. Zwolnienie prędkości na końcu drogi płynięcia zmniejsza ryzyko przypalenia oraz ułatwia dokładne przełączenie na fazę docisku.

Bezpośredni wtrysk z wykorzystaniem gorących kanałów daje możliwość wtrysku z większą prędkością początkową ale koniec wypełnienia powinien być wolny z tego samego powodu co powyżej przedstawiony.

Podsumowanie

Prędkość wtrysku jest kluczowym parametrem w ustawianiu procesu wtrysku. Jak każdy inny parametr, zależy ona od wielu czynników. Ustawienie jej zbyt wolno jak i zbyt szybko będzie miało wpływ na wyrób. Znajomość wszelkich czynników mających wpływ na jej optymalne ustawienie jest warunkiem koniecznym i wymaga wielu godzin doświadczenia. Przy programowaniu prędkości wtrysku zwracaj uwagę na to z jakim tworzywem masz do czynienia, czy nie ma ryzyka przekroczenia dopuszczalnych naprężeń ścinających i prędkości ścinania, miej świadomość wpływu warstwy zakrzepniętej na przepływ tworzywa oraz świadomie wykorzystuj profilowanie prędkości.

Pingback: Ciśnienie wtrysku - ASCONS