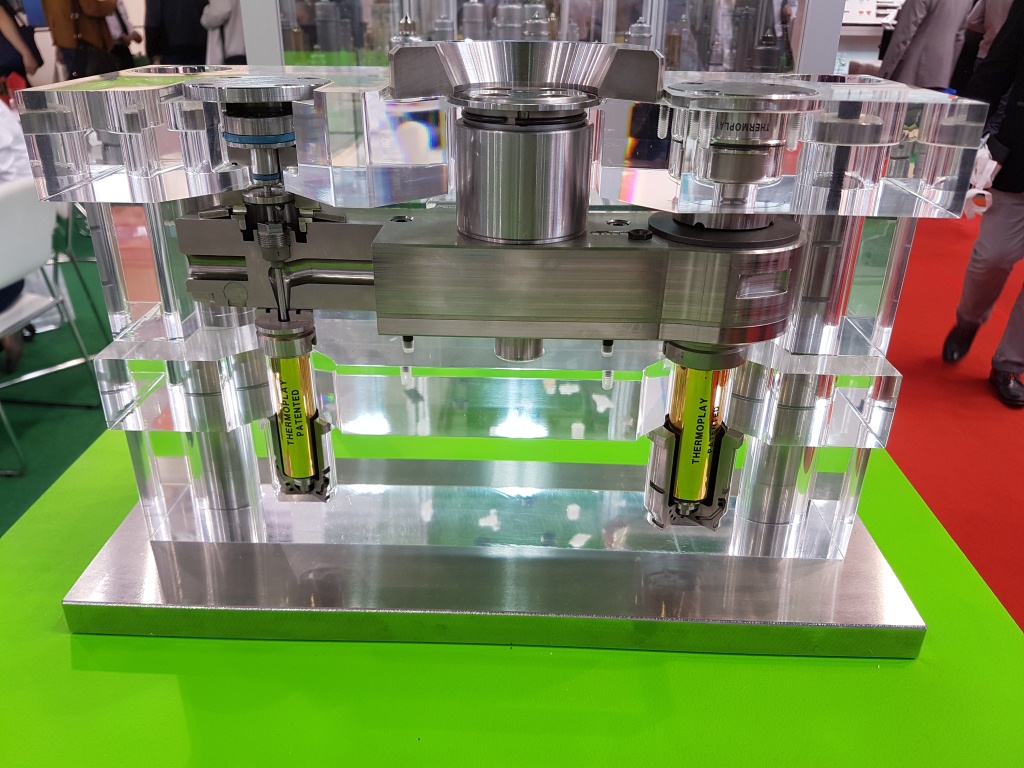

Formy z układem gorąco kanałowym np. firmy Thermoplay (Rysunek 1) pozwalają utrzymać w stanie plastycznym kanały doprowadzającego do gniazda formującego, co nie jest możliwe w przypadku stosowania form z zimnymi kanałami. Każdy kolejny cykl wtryskiwania doprowadza do wymiany zalegającego materiału, nie dopuszczając w ten sposób do jego przegrzania.

Rysunek 1: Przekrój układu gorąco-kanałowego

Do przykładowych zalet tego typu układów wlewowych możemy zaliczyć:

- eliminację wlewka, co pozwala na oszczędność surowca. Ewentualne zawracanie do procesu poprzez jego zmielenie stanowi dodatkowe ryzyko zabrudzenia jeżeli nie dysponujemy młynkiem przy maszynie,

- możliwość doprowadzania punktów wtrysku do miejsc, gdzie nie byłoby to możliwe w przypadku kanałów zimnych. Wykorzystuje się je często w konstrukcjach form typu Tandem, piętrowe (bliźniacze), 2-komponentowe,

- skrócenie czasu cyklu dzięki eliminacji konieczności chłodzenia wlewka, który ze względu na swój przekrój zastyga później niż wypraska. Zastygnięcie wlewka jest konieczne ze względu na wyformowanie.

Stosowanie gorących kanałów (GK) jest związane z koniecznością inwestycji, która przy produkcji masowej bardzo szybko się amortyzuje. Pociąga to za sobą również konieczność szkolenia pracowników, którzy będą ten układ obsługiwać, serwisować itp.

Przy uruchamianiu formy po raz pierwszy lub po serwisie należy postępować w następujący sposób:

- podłączyć sterownik grzanych kanałów za pomocą kabli uprzednio sprawdzając poprawność konfiguracji termopara-grzałka,

- uruchomić chłodzenie formy. Uwaga – jest to warunek konieczny. W przypadku uruchomienia układu GK bez odbioru ciepła z formy możemy doprowadzić do jego uszkodzenia lub do degradacji tworzywa.

- uruchomić sterownik bez załączania funkcji grzania w celu kontroli wskazań temperatury. Takie postępowanie uchroni nas od awarii termopar w przypadku pomyłki tj. zamiany przewodów zasilania z przewodem termopary. Należy zwrócić uwagę czy nie występuje spadek temperatury na wskazaniach sterownika, co mogłoby świadczyć o zamianie miejscami przewodów.

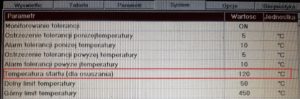

- uruchomić grzanie w funkcji „soft start” w celu usunięcia wilgoci z elementów gorącego kanału. Większość nowoczesnych sterowników ma wbudowaną funkcję miękkiego startu, co zdejmuje z użytkownika konieczność ręcznego ustawiania i kontroli obniżonej temperatury (Rysunek 2, Rysunek 3)

Rysunek 2: Funkcja załączania “soft start”

Rysunek 3: Ustawianie temperatury funkcji „soft start”. - W przypadku stosowania układów GK typu dociskanego zaleca się rozgrzanie rozdzielacza przy obniżonych temperaturach dysz (o około 80°C mniej niż temperatura rozdzielacza) w celu umożliwienia swobodnego rozszerzenia cieplnego rozdzielacza zanim zostanie on dociśnięty przez dysze.

- Po osiągnięciu zadanych temperatur należy odczekać ~5 min w celu konwekcji ciepła.

- jeżeli układ GK uruchamiany jest po raz pierwszy lub gdy podczas serwisu został on oczyszczony należy uzupełnić go tworzywem pod niskim ciśnieniem wykorzystując do tego celu proces dozowania. Przy dojechanym agregacie wtryskowym do formy należy obniżyć przeciwciśnienie do około 10-15 bar i uruchomić dozowanie. Wycofujący się ślimak świadczy o uzupełnieniu tworzywem układu GK.

- Po uruchomieniu produkcji należy kontrolować poduszkę resztkową na maszynie. W przypadku jej zachwiania np. poprzez uzyskanie wartości 0 (zero) poduszki należy przerwać proces i skontrolować szczelność gorącego kanału. Przy dalszej eksploatacji nieszczelnego układu możemy doprowadzić do jego zalania (Rysunek 4). Spadki ciśnienia wtrysku mogą również świadczyć o awarii.

Rysunek 4: Zalany układ gorącego kanału.

Zakres obsługi układów gorąco-kanałowych jest znacznie szerszy dlatego zapraszam do kolejnych artykułów w temacie: „Gorące kanały cz. 1„, „Gorące kanały cz.2 – rozdzielacz„, „Gorące kanały cz. 3 – zespół dyszy„.

ciekawie sie czyta, ale malo zdjec, a te ktore sa sa mikroskopijnej wielkosci (w zasadzie ich nie ma)