Prędkość dozowania czyli prędkość obrotowa ślimaka jest jednym z parametrów procesu, który ma bezpośredni wpływ na jakość uplastycznionego materiału.

Tarcie, które powstaje w wyniku obracania się ślimaka, zapewnia dodatkowe źródło ciepła od wewnętrznej strony cylindra. Wysokie obroty ślimaka generują duże ścinanie i pomagają w uplastycznieniu tworzywa. Weryfikacja wpływu temperatury tarcia na stop tworzywa powinna odbyć się po kilkunastu minutach pracy maszyny w trybie automatycznym. Więcej o pomiarze temperatury dowiesz się z artykułu temperatury układu plastyfikacji do którego serdecznie odsyłam.

Wpływ prędkości dozowania na tworzywo i jego dodatki

Stosowanie niskich prędkości dozowania zmniejsza ryzyko uszkodzenia tworzywa, stosowanych barwników czy wypełniaczy długowłóknistych i środków zmniejszających palność. Podczas przetwarzania materiałów wzmocnionych włóknem szklanym, przy zbyt dużych prędkościach dozowania, może dochodzić do ich skracania. Będzie to miało wpływ na badania wytrzymałościowe, którym są poddawane wtryśnięte części. Dodatki zmniejszające palność tworzyw sztucznych mogą ulegać degradacji jeżeli prędkość dozowania będzie zbyt szybka. Może to wpłynąć na zmniejszenie ich udziału w stopie oraz na klasę palności.

Ustawianie prędkości dozowania

Prędkości obrotowe ślimaka są często ustawiane w taki sposób, żeby czas dozowania był krótszy niż czas chłodzenia. Jeżeli czas dozowania będzie dłuższy od czasu chłodzenia maszyna wstrzyma otwarcie formy do momentu jego zakończenia. Niestety wpłynie to na czas cyklu produkcyjnego. W praktyce przyjmuje się zasadę, że czas dozowania powinien zakończyć się na około 2 sekundy przed zakończeniem czasu chłodzenia. Wyjątkiem od powyższej reguły jest doposażenie maszyny w dodatkowy układ hydrauliczny lub silnik elektryczny, obsługujący w sposób niezależny proces dozowania. Dzięki temu możemy kontynuować proces uplastyczniania w czasie, gdy forma wtryskowa się otwiera i wyformowuje wypraskę.

Należy pamiętać, że w przypadku dozowania przy otwartej formie, ciśnienie uplastyczniania może powodować wypływanie tworzywa z punktów wtrysku. Problem ten może się pojawić w przypadku układów zimno kanałowych, gdzie tworzywo będzie wpływać do kanałów. W formach z gorącymi kanałami może wystąpić kroplenie układu gorąco kanałowego. Powyższe problemy mogą doprowadzić do powstania oporów podczas wtrysku, które w konsekwencji znacząco utrudnią lub nawet uniemożliwią wtrysk tworzywa do formy. W takim przypadku musisz wyposażyć układ gorąco kanałowy w dysze zamykane lub doposażyć jednostkę plastyfikacji w układ zamykanej dyszy wtryskowej (Rysunek 1).

Częstą praktyką przy długich czasach chłodzenia jest stosowanie opóźnienia dozowania, w celu obniżenia ryzyka przegrzania i degradacji stopu.

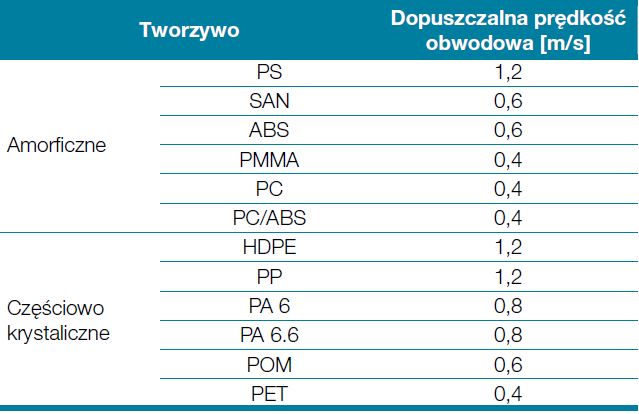

Istnieją ogólne wytyczne prędkości obwodowych dozowania dla poszczególnych typów tworzywa (Tabela 1). Musisz zwrócić uwagę na fakt, że ogólne wytyczne nie uwzględniają dodatków do tworzyw, które mogą ulegać uszkodzeniu podczas zwiększonych prędkości dozowania. Najlepszym źródłem dotyczącym dopuszczalnych prędkości jest karta techniczna przetwarzanego materiału lub bezpośredni kontakt z dostawcą w przypadku braku takiej informacji we wspomnianej karcie.

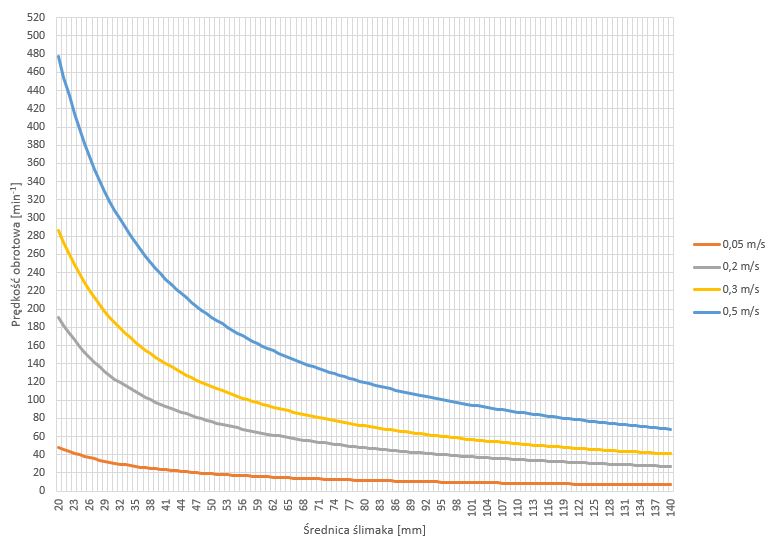

Prędkość obrotowa ślimaka (RPM) jest uzależniona od średnicy ślimaka. Niektóre maszyny starszego typu nie mają możliwości programowania prędkości obwodowej. W takim przypadku można posłużyć się wykresem do ustalenia prędkości obrotowej w zależności od średnicy ślimaka i oczekiwanej prędkości obwodowej (Rysunek 2).

Profilowanie prędkości dozowania

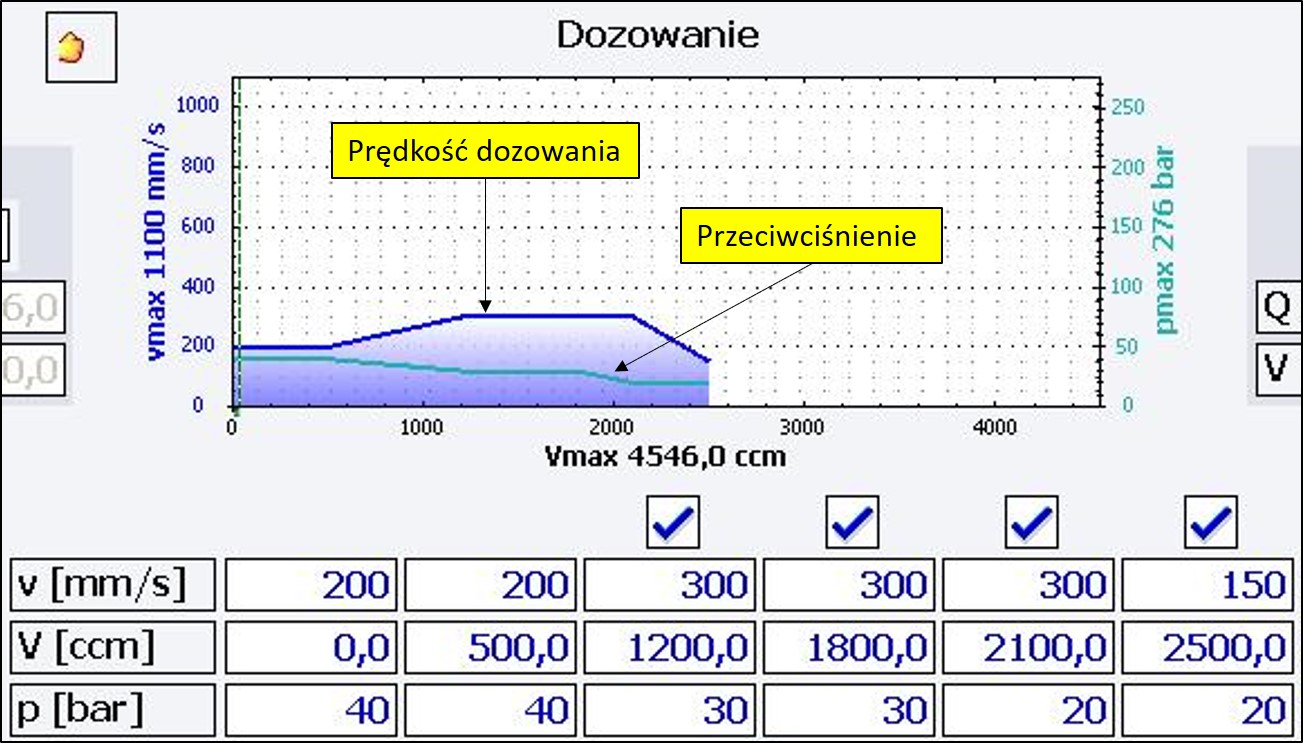

Profilowanie prędkości dozowania możesz stosować przy długich drogach pobierania tworzywa. Na przykład mniejsza prędkość przy rozpoczynaniu dozowania zmniejsza moment generowany przez układ napędowy na ślimaku. Ponadto dobrą praktyką jest zmniejszenie prędkości przed osiągnięciem drogi dozowania. Dzięki czemu osiągniemy zdecydowanie lepszą dokładność plastyfikacji (Rysunek 3).

Podsumowanie

Prędkość dozowania stanowi kluczowy element przy programowaniu wtryskarki. W rezultacie wartości dostosowane do wymogów przetwarzanego tworzywa zapewnią świadomą produkcję z nastawieniem na jakość wyrobu.

Artykuł „Prędkość dozowania” znajdziecie w czasopiśmie PlastNews w ramach cyklu „Ustawianie parametrów procesu wtrysku tworzyw sztucznych”. Ponadto poniżej, jak już zawsze czynię, zamieszczam link do pobrania wersji .pdf