Dekompresja, czyli przesuw ślimaka bez jego obrotu, jest parametrem, który występuje niemal na każdej wtryskarce. Jednak w przemyśle występują problemy z jego poprawną interpretacją i programowaniem. Dodatkowo, w nowoczesnych wtryskarkach mamy możliwość programowania dekompresji przed i po procesie pobierania tworzywa. Jest to jeden z kluczowych parametrów, dlatego ten artykuł posłuży mi do jego opisania.

Przed i po dozowaniu

Nowoczesne wtryskarki mają możliwość programowania dekompresji przed procesem dozowania, czyli po procesie docisku lub po czasie opóźnienia dozowania, jeżeli został on zastosowany.

Drugą opcją jaką mamy dostępną na większości maszyn to dekompresja po dozowaniu, która wycofuje ślimak po osiągnięciu nastawionej drogi lub objętości w układzie sterowania maszyny.

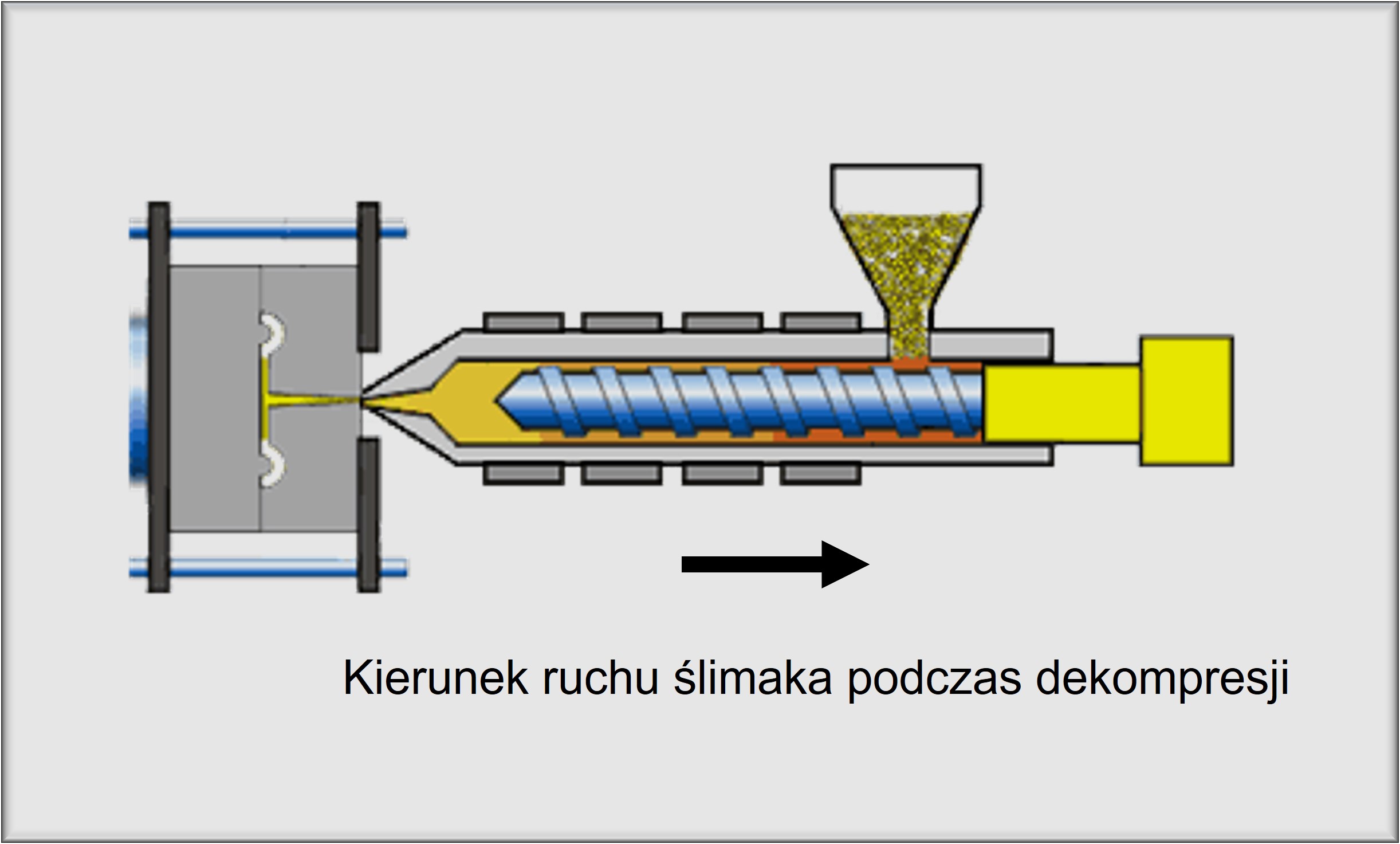

W obu powyższych przypadkach, wycofanie następuje w kierunku przeciwnym do wtrysku (Rysunek 1).

Wpływ dekompresji na objętość wtryskiwanego tworzywa

Istotnym czynnikiem na drodze omawiania tytułowego parametru jest zrozumienie jego wpływu na objętość dozowania, czyli na ilość tworzywa, która będzie wtryskiwania do formy wtryskowej.

Zrozumienie wpływu dekompresji na objętość tworzywa do wtrysku wymaga zrozumienia jak działa układ posuwisto zwrotny ślimaka wtryskarki. Granulat podawany przez gardziel pod podajnikiem tworzywa trafia do cylindra wtryskarki. Podczas obrotu ślimaka, granulat jest przemieszczany w kierunku dyszy wtryskowej, ulegając uplastycznieniu. Gdy uplastyczniony materiał przesuwa się przed zawór zwrotny (końcówkę ślimaka), powoduje wzrost ciśnienia w układzie. W wyniku wzrostu ciśnienia następuje wywieranie siły na zawór i ślimak, co doprowadza do jego przesuwu, aż do osiągnięcia zadanej objętości/drogi dozowania. Można to podsumować zdaniem, że nie ma możliwości przepływu tworzywa przed zawór zwrotny, jeżeli ślimak się nie obraca.

Co się w takim razie dzieje z tworzywem, kiedy stosujemy dekompresję przed dozowaniem? Jeżeli wykonam ruch ślimakiem stosując dekompresję przed dozowaniem, to obniżę ciśnienie w przestrzeni między formą a zaworem zwrotnym. Im większa będzie zastosowana dekompresja, tym większe stworzymy ryzyko powstania podciśnienia i zassania powietrza do środka. Kiedy rozpocznie się dozowanie, ślimak nie będzie się od razu wycofywał, ponieważ będzie zmuszony do uzupełnienia strat objętościowych w wyniku zastosowanej dekompresji. Takie zachowanie doprowadzi do wzrostu objętości, a jego wartość zależy m.in. od zastosowanych parametrów dekompresji i przeciwciśnienia.

W taki razie jak wygląda sytuacja w przypadku dekompresji po procesie uplastyczniania? Ruch ślimakiem bez jego obracania po procesie dozowania nie dodaje materiału do uprzednio przygotowanej dawki. Zwiększa to jednak odległość jaką ślimak będzie musiał pokonać do ustawionego punktu przełączenia. Zbyt duża dekompresja po dozowaniu może powodować zaciągnięcie powietrza. Jeżeli to powietrze dostanie się do naszego tworzywa, to będzie stanowiło dodatkowy bufor wpychający tworzywo sztuczne do układu wlewowego i następnie gniazda formującego.

Ryzyka i szanse w stosowaniu parametru dekompresji

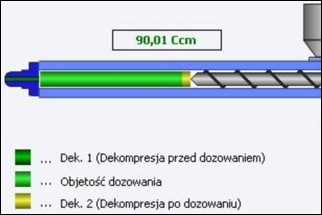

Dekompresja (Rysunek 2) może stanowić wsparcie dla naszego procesu wtryskiwania, ale nieumiejętne jej programowanie doprowadzi do licznych problemów.

Dekompresja może powodować:

- Ryzyko dostania się powietrza do uplastycznionego materiału

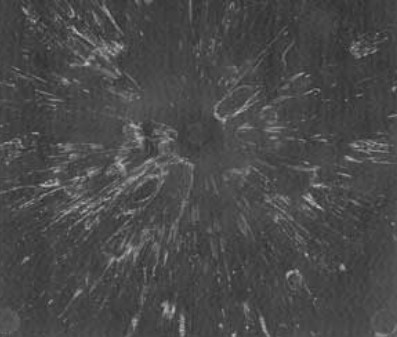

- Wady w postaci srebrzeń (Rysunek 3), przypaleń na wyrobie

Jednocześnie dekompresja może:

- Ustabilizować poduszkę resztkową poprzez poprawę zamykania końcówki ślimaka

- Zmniejszyć ciśnienie występujące w grzanym kanale, w celu eliminacji „kroplenia” dyszy

- Odciążyć dysze zamykane w grzanych kanałach

- Przy długich czasach cyklu i przetwórstwie np. uniepalnionych tworzyw zmniejsza ryzyko wzrostu ciśnienia w cylindrze i zapobiega niekontrolowanemu przesuwaniu.

Programowanie dekompresji

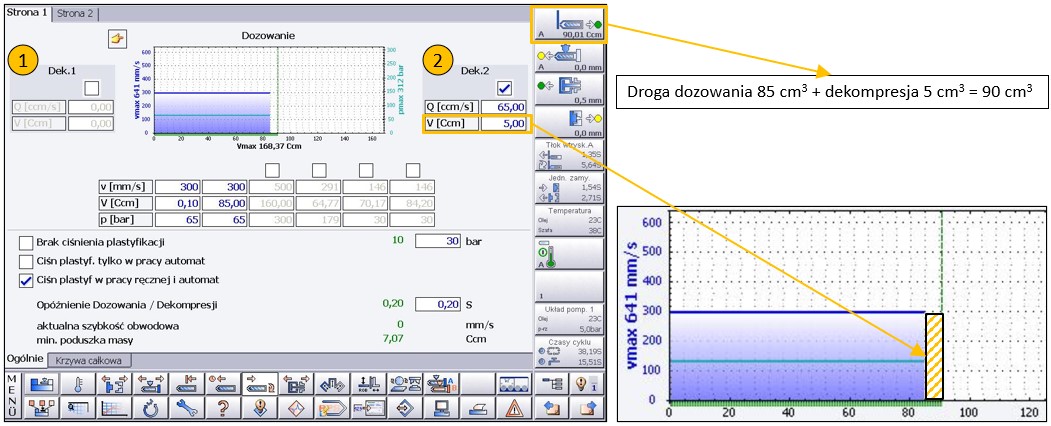

Sposób wprowadzania parametru dekompresji może się różnić w zależności od producenta wtryskarki. Dla przykładu, w maszynach Wittmann Battenfeld ze sterowaniem B6, dekompresję wprowadza się w sposób względny tj. wprowadzenie 1 cm3, cofa ślimak z aktualnej pozycji o 1 cm3 (Rysunek 4).

Czyli jakie wartości możemy stosować dla dekompresji?

Podczas ustawiania drogi/objętości dekompresji możemy posłużyć się kilkoma metodami. To, która metoda będzie odpowiednia w Twoim procesie, uzależnione jest od wielu czynników (rodzaj tworzywa, temperatury cylindra, wielkość poduszki, przeciwciśnienie podczas dozowania, sprawność końcówki ślimaka, wielkość dozy itd.). Oto kilka propozycji:

- Ograniczyć się do wartości 10% objętości dozowania – jest to szybki sposób, który zależy od wielu czynników. Dla przykładu, przy dużym przeciwciśnieniu podczas dozowania, powinniśmy zbliżać się do wartości 10%, natomiast przy niskim przeciwciśnieniu wartość tą obniżamy.

- Pozycja dekompresji zależna od wskaźnika płynięcia – to drugi sposób na programowanie omawianego parametru. W tabeli pokazane są możliwe drogi dekompresji w zależności od współczynnika płynięcia.

MFR Droga dekompresji Do 15 g/10 min 2 ~ 4 mm 15 – 25 g/10 min 5 ~ 8 mm 25 – 50 g/10 min 10 ~ 15 mm - Droga dekompresji zależna od skoku pierścienia końcówki ślimaka – to trzeci sposób, który wymaga wiedzy odnośnie do zastosowanej końcówki ślimaka.

Jeżeli z jakiegoś powodu w procesie ustawiona jest wyższa temperatura tworzywa niż zalecana przez producenta, to jest to powód do użycia wyższej dekompresji niż zalecane powyżej.

Nie możemy zapomnieć o prędkości dekompresji, który towarzyszy omówionej powyżej drodze/objętości. Prędkość programujemy w taki sposób, żeby wtryskarka wykonując dekompresję robiła to w sposób łagodny, bez zbędnych szarpnięć. Współczynnik płynięcia będzie w tym przypadku najlepszym przykładem – większą szybkość będziemy ustawiać dla wysokiego współczynnika płynięcia, mniejszą dla niskiego współczynnika płynięcia.

Podsumowanie

Dekompresja stanowi jeden z kluczowych parametrów każdego procesu wtryskiwania. Pomaga ustabilizować jeden z najważniejszych parametrów wynikowych – poduszkę resztkową, która bezpośrednio wpływa na jakość wtryskiwanej części. Wydłuża także trwałość zaworu zwrotnego.

Jednak nieumiejętne jej programowanie może narobić wiele kłopotów w naszym procesie, dlatego zwracajcie uwagę na ryzyka jakie ze sobą niesie.