Nowości z targów K „subiektywnym okiem” zwiedzającego

Międzynarodowe, innowacyjne targi światowego przemysłu tworzyw sztucznych K 2022 w Düsseldorf właśnie się zakończyły (Rysunek 1). Miałem okazję być jednym z około 176 tysięcy odwiedzających, co było dla mnie osobiście bardzo ciekawym doświadczeniem. Targi to zdecydowanie jeden z najlepszych sposobów na zaprezentowanie najnowszych technologii w branży przetwórstwa tworzyw. Bezpośrednie nawiązywanie kontaktów, przypadkowe spotkania oraz dyskusje pozwalają także na rozwój osób uczestniczących w takim wydarzeniu.

Chciałbym się podzielić z Wami moimi odczuciami, co do prezentowanych technologii w obszarze wtryskiwania, który jest mi najbliższy. Swoją krótką prezentację wykonam bazując na dwóch czołowych producentach wtryskarek.

„It’s all WITTMANN”

Grupa Wittmann przede wszystkim rozwija się jako dostawca kompletnych systemów do wtryskiwania, obejmując wtryskarkę, peryferia, automatykę oraz opcje integracji. Firma zaprezentowała naprawdę dużo ciekawych rozwiązań, które po krótce spróbuję Wam przedstawić.

Na przykład jedną z najciekawszych maszyn jakie do tej pory widziałem to pokazana na targach wtryskarka EcoPower zasilana prądem stałym. Nie ukrywam, że jak tylko zobaczyłem panele fotowoltaiczne (Rysunek 2) na wtryskarce to od razu pojawił mi się uśmiech na twarzy. Koncepcja wydaje się szyta na miarę czasów, w których przychodzi nam żyć. Ciągła niepewność cen energii na rynku zmusza producentów do działań w obszarze oszczędzania prądu przez wytwarzane przez nich maszyny.

Firma z siedzibą w Kottingbrunn w Austrii zaprezentowała wtryskarkę zasilaną prądem stałym, który może być pozyskiwany z energii słonecznej, wiatrowej i wodnej. Przedstawiona technologia została opracowana wspólnie przez firmę Wittmann oraz Wago, dlatego wspólnie złożyli wnioski patentowe.

Uniwersalność prezentowanej maszyny polega na tym, że w razie potrzeby można ją przełączyć na standardowe zasilanie sieciowe. Co ciekawe, istnieje także funkcja częściowego przełączania na zasilanie sieciowe.

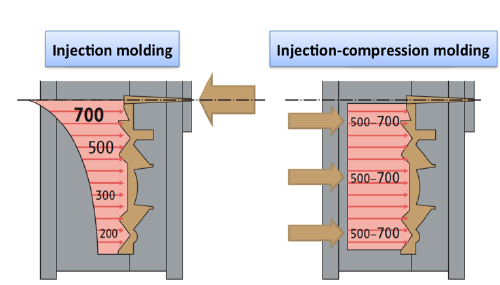

Injection-compression molding

Kolejna ciekawa produkcja to wykorzystanie technologii ICM – In Injection-compression molding (Rysunek 3) do produkcji kubków.

W produkcji z wykorzystaniem ICM wtryskuje się uplastyczniony materiał do jeszcze nie całkowicie zamkniętej formy. Ostateczne formowanie następuje po domknięciu narzędzia przez maszynę. Dzięki temu możemy wypełnić formę pod niższym ciśnieniem, co zdecydowanie zmniejszy naprężenia wypaczające część.

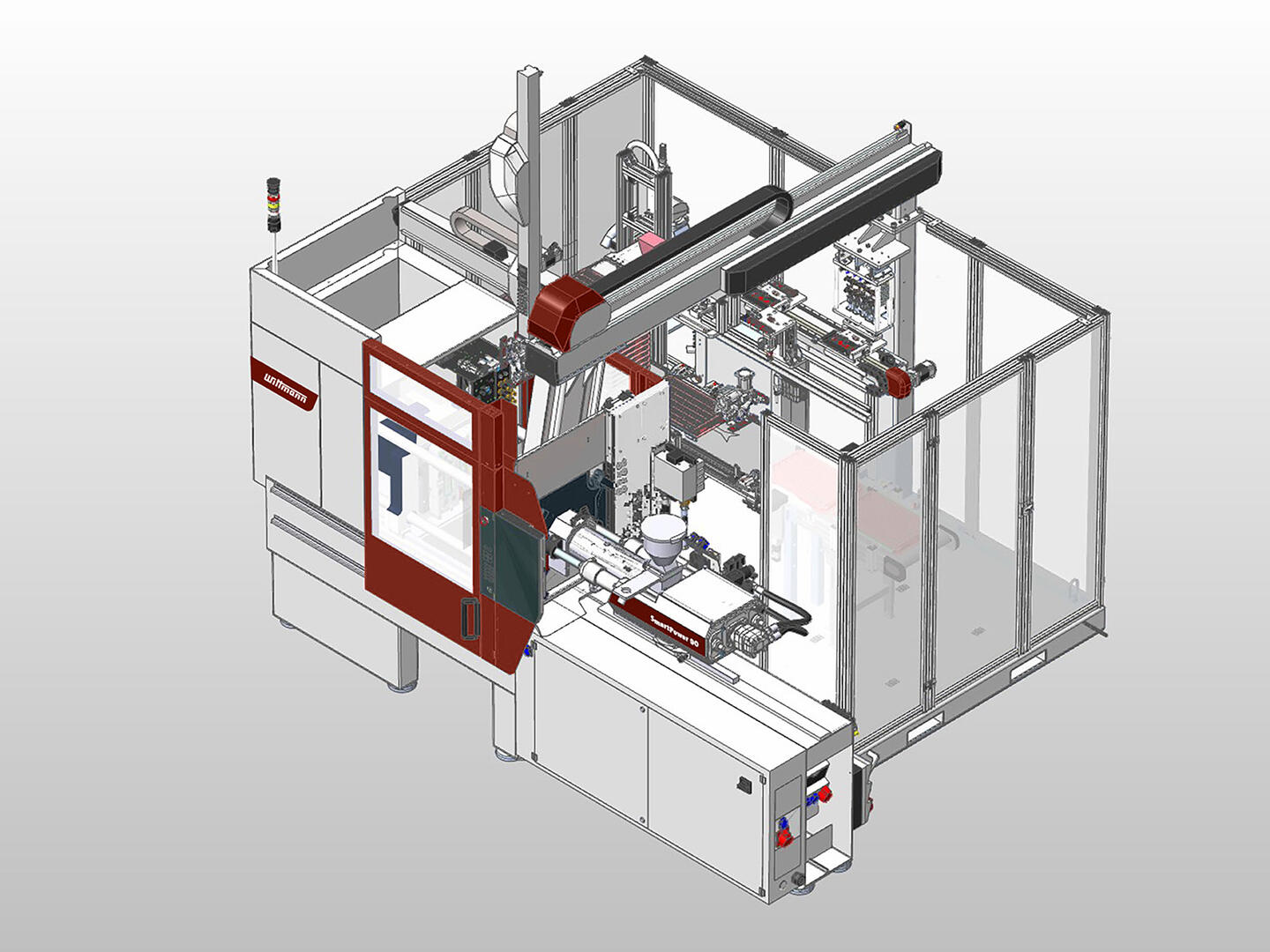

Wittmann zaprezentował produkcję kubka o pojemności 230 ml z polipropylenu firmy Sabic o grubości ścianki 0,28 mm (Rysunek 4). Jakby tego było mało, kubek posiada dodatkowo etykietę dzięki technologii IML – In Mold Labeling. Etykieta stanowi jednocześnie element konstrukcyjny wyrobu – gdyby jej nie było, kubka nie utrzymalibyśmy w dłoniach przez tak małą grubość ścianek.

„There is only a Plan A”

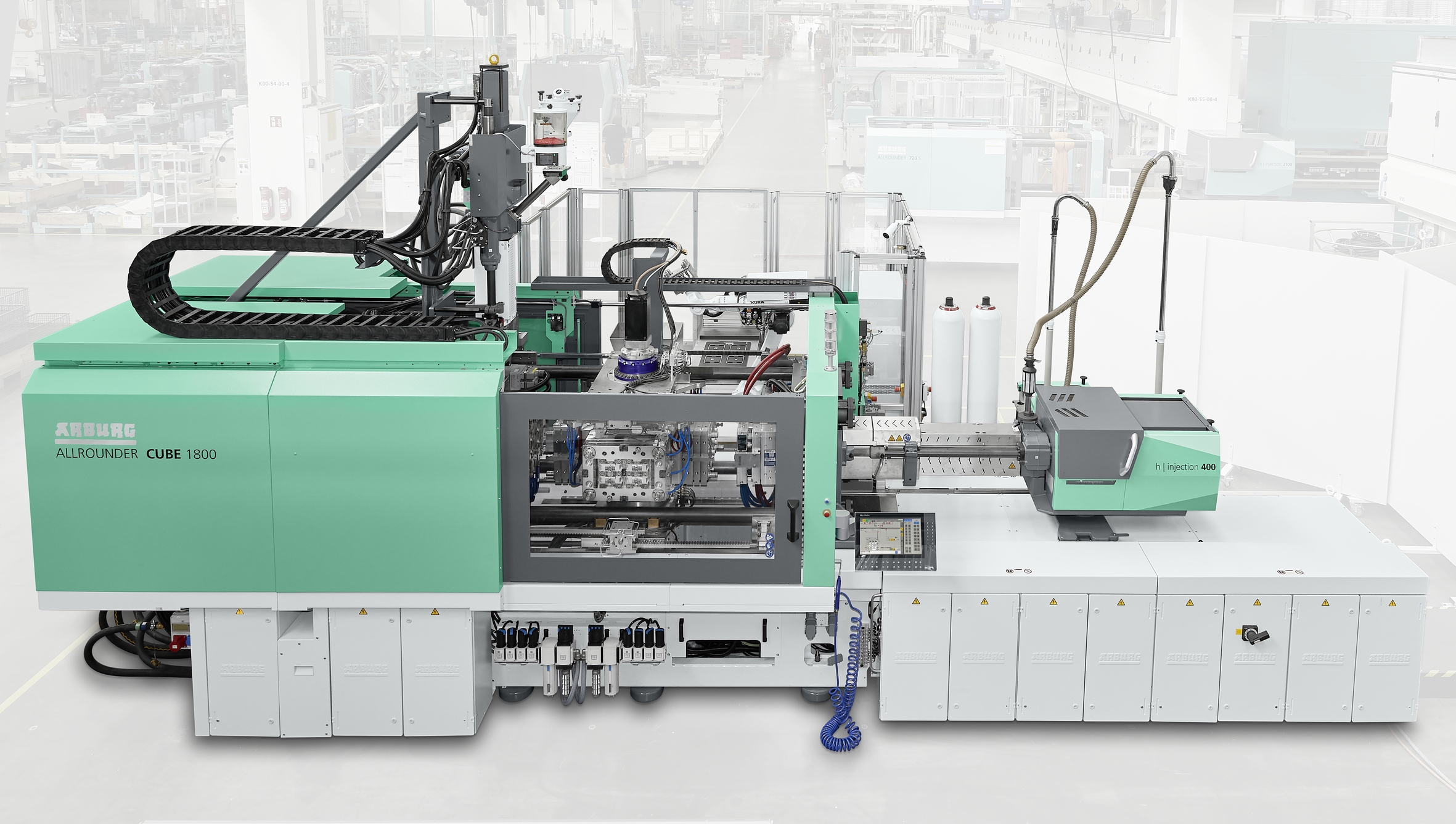

To powyższe hasło jako swój motyw przewodni na targach w Düsseldorf wybrała firma Arburg. Jest to jeden z czołowych producentów maszyn wtryskowych, który zaprezentował wiele efektywnych i efektownych rozwiązań. Niemiecka, rodzinna firma posiada w swojej ofercie wtryskarki Allrounder o sile zwarcia od 125 kN do 6500 kN.

Pod kątem technologicznym, ciekawie prezentowała się zautomatyzowana, trójkomponentowa wtryskarka Allrounder Cube 1800, która wytwarzała wypraski z PP, TPE oraz POM z wykorzystaniem formy wtryskowej kostkowej 8+8+8 (Rysunek 5).

Elementy produkowane były w czasie cyklu około 9,5 sekundy. Po wyjęciu z formy wypraski były montowane w sposób automatyczny, który wymagał pięciu etapów składania i trwał zaledwie cztery sekundy bez wpływu na czas cyklu.

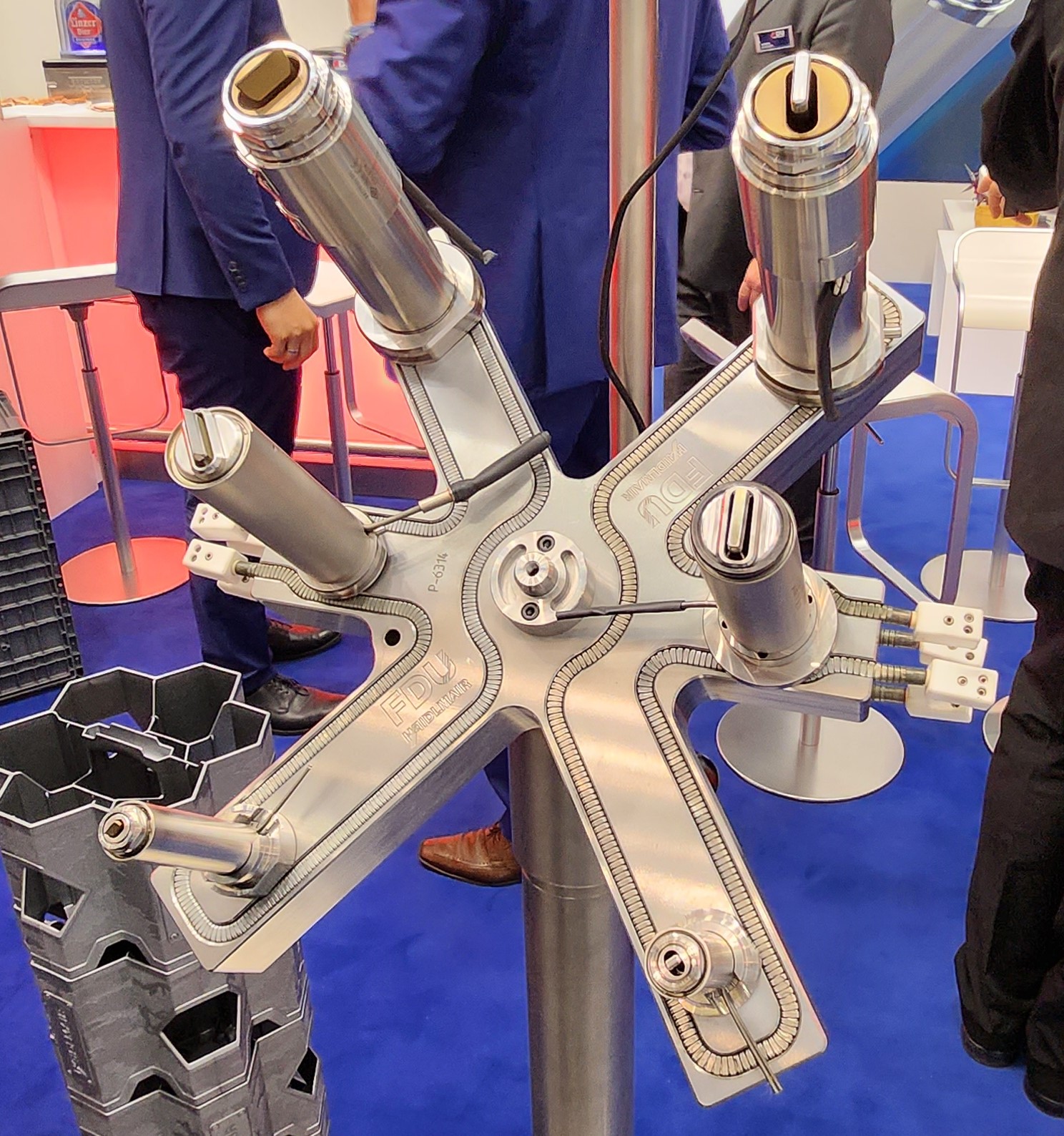

Flat Die Unit

W ciągu ostatnich lat nastąpił postęp w technologii gorących kanałów. Firma FDU Hot Runner GmbH opracowała otwartą dyszę w kształcie płaskiej matrycy odchodząc tym samym od podstawowej konstrukcji okrągłego otworu (Rysunek 6). Jakie są korzyści takiego rozwiązania? Producent zapewnia możliwość szybszego procesu wtrysku większej ilości stopu, niższe ścinanie i ciśnienie wtrysku.

Kolejną zaletą systemu FDU jest unikanie tworzenia się efektu jetting, który występuje wraz ze wzrostem prędkości wtrysku dla dysz okrągłych. Efekt swobodnego strumienia powoduje nierównomierne wypełnienie gniazda formującego oraz wady powierzchniowe na wyprasce. Technologia FDU sprawdza się bardzo dobrze w produkcji dużych elementów z tworzyw sztucznych.

DME iControl

Kontynuując rozważania w temacie gorących kanałów, na targach zauważyłem ciekawy sposób oszczędności energii poprzez zastosowanie izolacji gorącego kanału. Jest to podobne rozwiązanie jakie znamy z wtryskarek, czyli stosowanie koców ograniczających promieniowanie cieplne z grzałek cylindra do otoczenia.

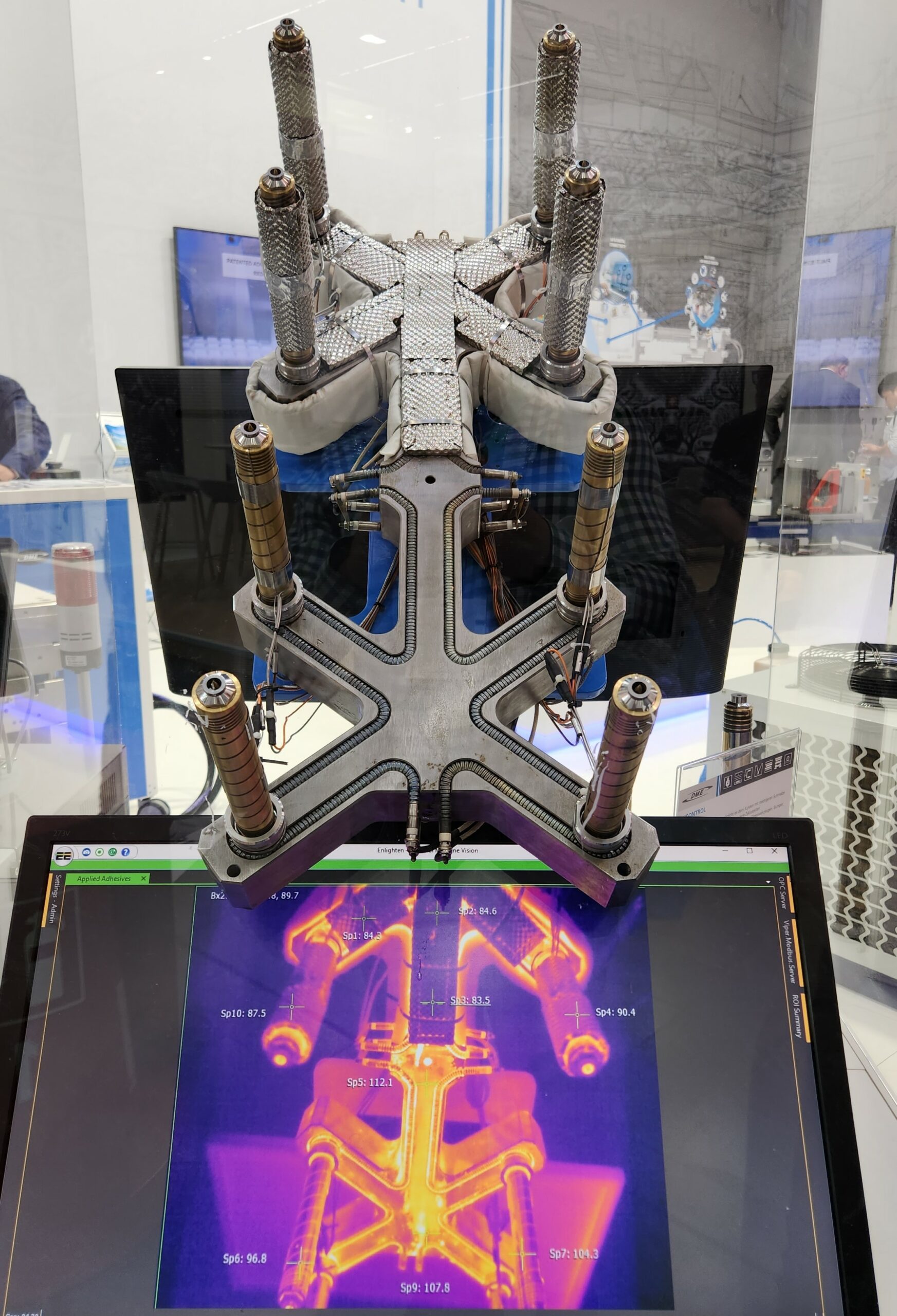

Firma DME zaprezentowała system iControl (Rysunek 7). Jest to zamknięty i zaizolowany system gorącego kanału, którego głównym zadaniem jest zmniejszenie zużycia energii elektrycznej. Sam sposób prezentacji bardzo przypadł mi do gustu. Zabudowana nad rozgrzanym gorącym kanałem kamera termowizyjna pokazuje w czasie rzeczywistym jakie promieniowanie występuje w obszarze izolowanym i nie izolowanym.

Cooling Care

Przede wszystkim precyzyjne maszyny, zaawansowane formy wtryskowe, najnowsze technologie nie zwalniają nas z obowiązku dbania o sprawność układu chłodzącego. Tu na szczęście mamy duże wsparcie Polskiej firmy, która oferuje bardzo dobry system czyszczenia układów chłodzących form wtryskowych.

Fado opracowało urządzenia Cooling Care, które opiera się na dwukierunkowej metodzie pulsacji medium czyszczącego. Hydrauliczne fale uderzeniowe generują kontrolowane zjawisko kawitacji, które inicjuje proces czyszczenia złogów kamienia i rdzy z powierzchni kanału chłodzącego. Przykładowe czyszczenie zostało zaprezentowane przez firmę podczas trwających targów K (Rysunek 8).

Miałem okazję pracować z omawianym systemem i z czystym sumieniem polecam każdej wtryskowni takie rozwiązanie do dbania o formy wtryskowe.

Podsumowanie

Podczas ośmiu dni największych targów w naszej branży mogliśmy zauważyć, że producenci maszyn przyjmują kierunek ochrony klimatu, cyfryzacji, gospodarki o obiegu zamkniętym. Ten trend był zauważalny na większości stoisk, które miałem okazję odwiedzić. Przede wszystkim bogactwo nowych technologii umożliwi wielu firmom odpowiednio dobrać technologię i obniżyć koszty produkcji wyrobów z tworzyw sztucznych. Targi K-2022 już za nami. Podsumowując pozostaje czekać do 8 października 2025 roku na kolejną edycję. Do zobaczenia w Düsseldorf.