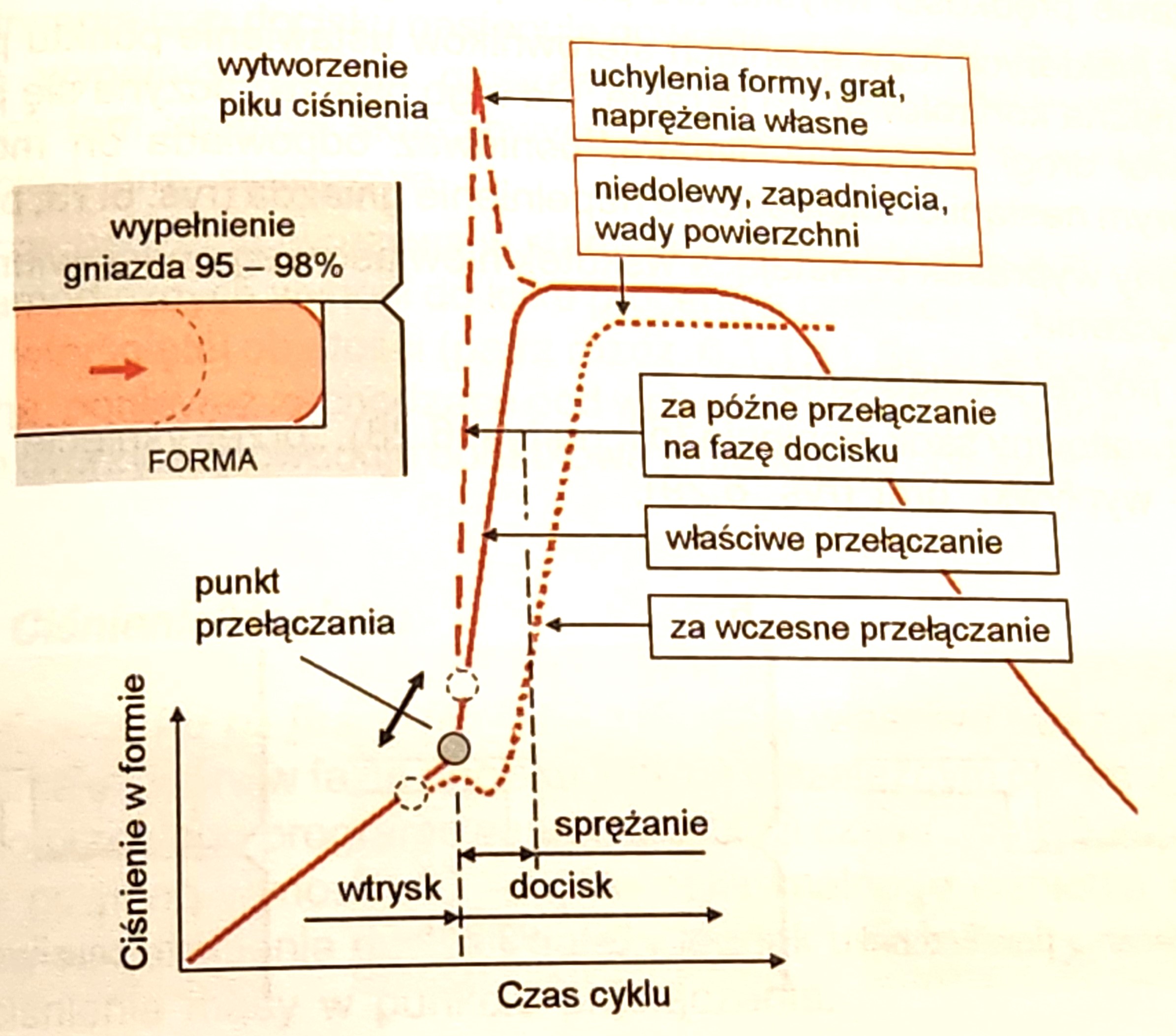

Idealny punkt przełączenia na docisk to moment, w którym front stopu tworzywa dociera do końca gniazda formującego. Jak to często w życiu bywa, ustawienie idealnego punktu przełączenia nie jest łatwe i wymaga dużego doświadczenia. Proces przełączenia z fazy wtrysku na fazę utrzymania ciśnienia jest często przyczyną obniżonej jakości wyprasek. Typowe wady generowane przez niepoprawnie ustawione przełączenie prezentuje Rysunek 1.

Punkt przełączenia na docisk następuje w chwili zakończenia fazy wtryskiwania i przejściu na docisk w celu uzupełnienia strat skurczowych.

Zbyt wcześnie lub zbyt późno ustawiony punkt przełączania jest jednym z najczęstszych przyczyn nieoptymalnie ustawionego procesu i tym samym wyprasek o gorszej jakości.

- Za wcześnie ustawiony punkt przełączenia powoduje:

- spadek ciśnienia w formie i powstanie widocznych śladów na powierzchni części,

- niecałkowite wypełnienie formy i powstanie niedolewu,

- wahania masy wypraski,

- większy skurcz tworzywa,

- zapadnięcia, jamy skurczowe,

- uwidocznienie się linii łączenia.

- Zbyt późne przełączenie na docisk jest przyczyną:

- wzrostu ciśnienia i powstaniu wypływek,

- wysokich naprężeń w wyprasce,

- uchylenia się formy wtryskowej,

- dużego obciążenia układu zamykania maszyny,

- uszkodzenia formy,

- odsunięcia agregatu wtryskowego i wycieku materiału z połączenia pomiędzy dyszą wtryskową i tuleją.

Biorąc pod uwagę bezwładność układów hydraulicznych oraz dokładność elementów pozycjonujących punkt przełączania powinniśmy ustawić na poziomie 95-98% wypełnienia gniazda formującego (Rysunek 2).

Zakłócenia punktu przełączenia na docisk

Ponieważ na proces wtryskiwania wpływają również zakłócenia zewnętrzne, idealny punkt przełączenia na docisk może ulegać zmianie podczas trwającej produkcji. To wymusza na nas ciągłą regulację ustawień maszyny po to, żeby zapewnić stałą jakość wyrobu.

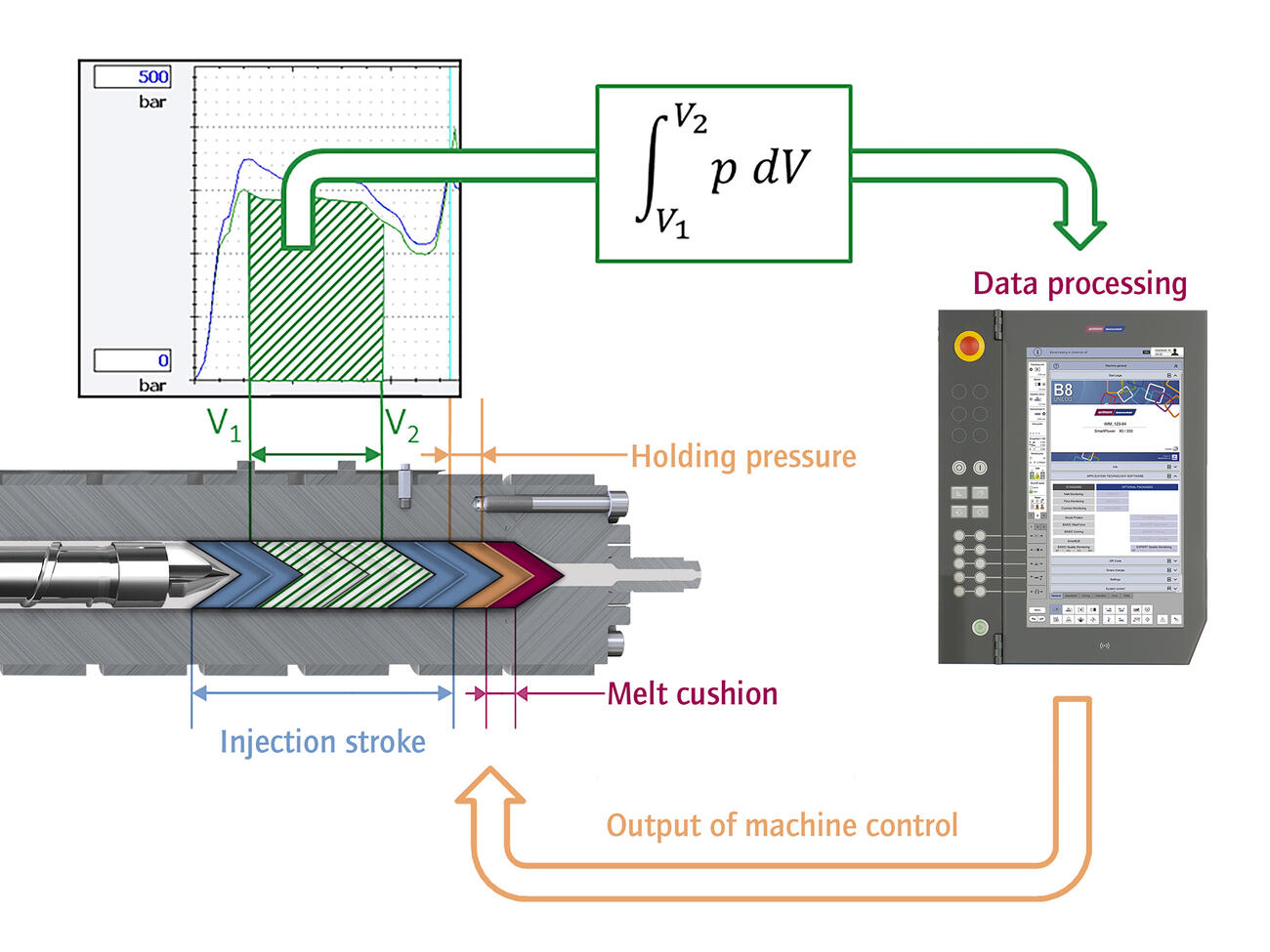

Optymalnie ustawiony punkt przełączenia na docisk w dużym stopniu zależy od umiejętności, wiedzy i doświadczenia ustawiacza, który odpowiada za ustawienie procesu. Jako ustawiacze czy inżynierzy lub technolodzy zapewne wykonywaliście to w sposób eksperymentalny i nie ma w tym nic złego. Ja także w ten sposób ustawiam ten punkt. Wraz z postępem w rozwoju maszyn wtryskowych i ich systemów sterowania pojawiają się coraz częściej dodatkowe opcje, które to wyznaczanie wspomagają. Przykładem jest propozycja firmy Wittmann Group, która oferuje oprogramowanie HiQ Flow, dzięki któremu wtryskarka kompensuje wahania temperatury i płynięcia tworzywa (Rysunek 3). W przypadku wystąpienia odchylenia, maszyna oblicza wielkość kompensacji i dokonuje zmiany punktu przełączenia, aby zachować stałą jakość części.

Metody przełączania z fazy wtrysku na docisk

Istnieje wiele sposobów przełączenia się na docisk. Jako odpowiedzialny za ustawienie procesu wtrysku musisz wziąć pod uwagę wady i zalety każdego z nich.

Dostępnymi metodami przełączenia na docisk są m.in. przełączenie w zależności od pozycji ślimaka (objętość, droga), ciśnienia wtrysku, czasu wtrysku oraz z wykorzystaniem zewnętrznych czujników jak np. czujnik ciśnienia w formie czy też czujnik temperatury w formie.

W praktyce utrwaliła się metoda zależna od położenia ślimaka oraz metoda z wykorzystaniem czujnika ciśnienia w formie, która jest coraz częściej wykorzystywana w budowie nowych form wtryskowych. W pierwszej metodzie zależnej od położenia ślimaka następuje przełączenie w momencie osiągnięcia zadanej wartości pozycji na potencjometrze drogi ślimaka. Przełączenie w przypadku czujnika ciśnienia umieszczonego w formie następuje po osiągnięciu zadanej wartości ciśnienia, które programujemy w sterowniku maszyny lub z wykorzystaniem zewnętrznego układu nadzorującego omawiane ciśnienie. W porównaniu do ciśnienia wtrysku, ciśnienie w formie wtryskowej zapewnia lepszą kontrolę procesu zapewniając lepszą jakość części. Z tego powodu czujniki ciśnienia montowane w formach są coraz bardziej popularne w produkcji precyzyjnych wyprasek.

Wpływ parametrów na jakość wypraski

Stabilność procesu wtrysku i powtarzalna jakość produkowanych części to ważne aspekty dla każdego z nas. Ale w jaki sposób na jakość wypraski wpływają różne strategie punktu przełączania?

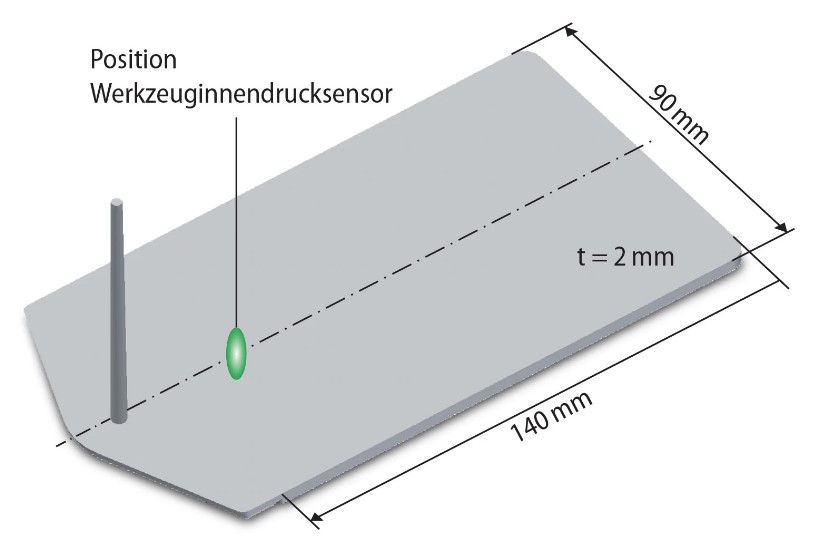

Odpowiedź na to pytanie możemy znaleźć w specjalistycznych badaniach wykonanych przez grupę roboczą ds. procesu przy Instytucie Przetwórstwa Tworzyw Sztucznych (IKV) w Aachen. Przywołana grupa robocza wykonała badania produkując elementy z polipropylenu (PP) o masie 27 g (Rysunek 4).

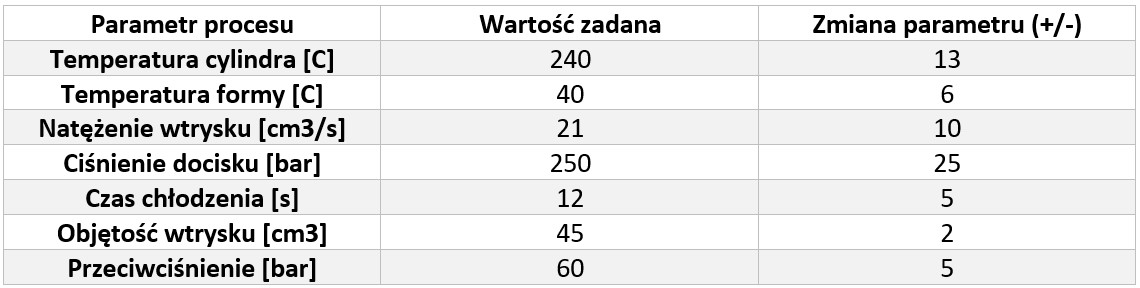

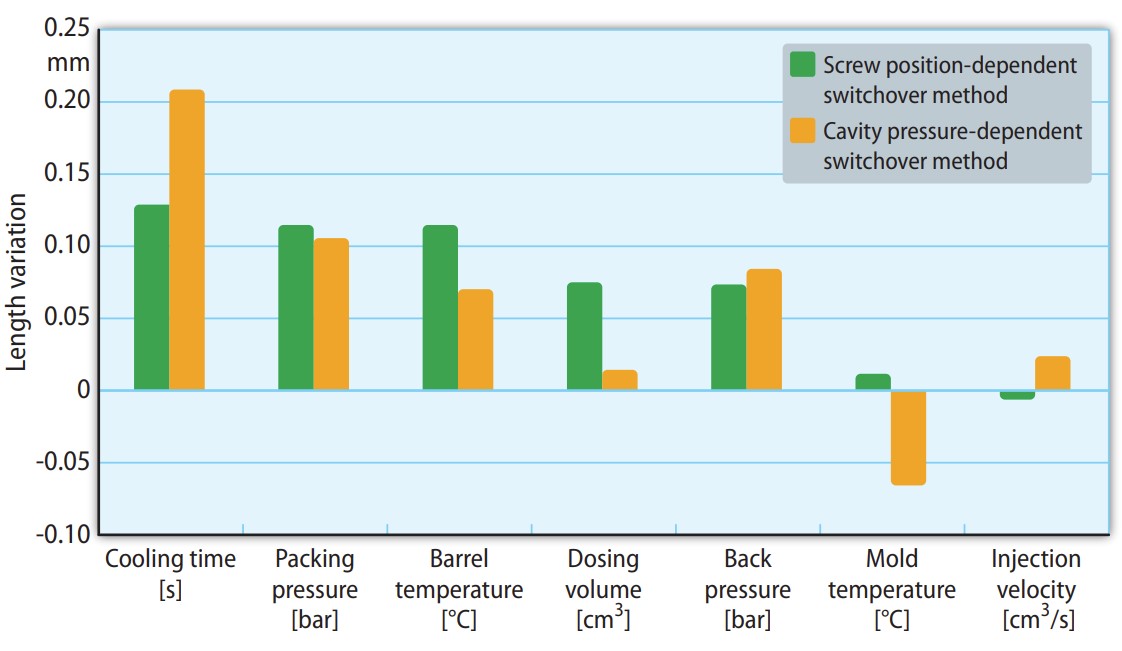

Grupa robocza ustaliła siedem parametrów (Tabela 1), dla których zmieniała wartości o określoną zmienną. Do badania przyjęła dwie metody przełączania na docisk tj. przełączanie w zależności od pozycji ślimaka oraz przełączenie w zależności od ciśnienia w gnieździe formującym. Obie metody przełączania na docisk mają różne kompensacje fluktuacji procesu. Przełączanie po pozycji ślimaka jest podatne na wahania dozowania, natomiast przełączenie zależne od ciśnienia ma wysoką zależność od lepkości stopu.

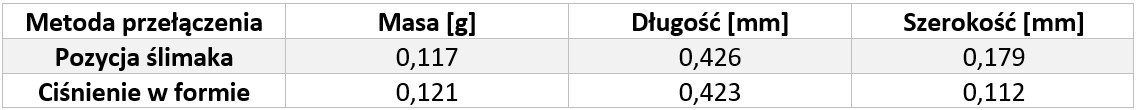

Zespół z Aachen obliczył odchylenie standardowe dla masy wypraski, jej długości i szerokości (Tabela 2) z uwzględnieniem wszystkich powyższych parametrów.

Jak przełączenie wpływa na jakość wypraski

Aby określić wpływ metody przełączenia na jakość części, grupa robocza skoncentrowała swoje badania na długości wypraski. W przypadku tej cechy jakości, obie metody przełączania mają porównywalną odtwarzalność. Wyniki analizy przedstawia Rysunek 5. Zauważalny jest wpływ parametrów wtryskarki dla obu metod przełączenia na docisk. Cecha długości wypraski zmienia się w zależności od rodzaju przełączenia. Zdecydowanie zachęcam do dokładnego przeanalizowania wyników badań.

Przeprowadzone próby wskazują jednoznacznie, że ustandaryzowanie parametrów procesu dla różnych metod przełączania na docisk nie jest możliwe. Punkt przełączenia jest newralgicznym punktem w procesie wtryskiwania. W punkcie tym następuje zmiana pomiędzy dwiema regulowanymi zmiennymi prędkości i ciśnienia, a to ma bezpośredni wpływ na jakość części.

Dobre praktyki w ustawianiu punktu przełączania

Już wiemy, że dokładność i powtarzalność punktu przełączenia zależy m.in. od wybranej metody przełączania na docisk. Aby utrzymać w ryzach jakość wypraski i cieszyć się optymalnym procesem wykorzystaj poniższe wskazówki podczas programowania procesu:

- ustaw punkt przełączenia na 95-98% wypełnienia gniazda formującego,

- użyj przełączania na docisk w zależności od ciśnienia w formie, jeżeli narzędzie i maszyną są odpowiednio doposażone. Metoda ta jest najbezpieczniejsza dla formy i wskazuje nam rzeczywiste ciśnienie występujące w formie,

- jeżeli nie dysponujesz możliwością przełączenia po ciśnieniu w formie, użyj przełączenia w zależności od pozycji ślimaka (objętości). Jest to najbardziej powszechna metoda przełączania na docisk. Używaj przy tym ciśnienia specyficznego, żeby odczytywać jego wartość na czole ślimaka.

- zwróć uwagę, czy ślimak przesunięty maksymalnie do pozycji opróżnienia wskazuje 0 (zero). Zdarzają się sytuacje, że układ kontroli ulega rozregulowaniu zaburzając odczyt. Miałem również okazję doświadczyć jak pracownik wchodzący na maszynę naciska butem na potencjometr ślimaka – to w konsekwencji prowadzi do błędnych odczytów.

- kontroluj pozycję punktu przełączania z wykorzystaniem dostępnych opcji na maszynie,

- pojawiające się wahania punktu przełączania na docisk możesz zmniejszyć poprzez zredukowanie prędkości wtrysku tuż przed jego osiągnięciem.

- Korzystaj z nowych opcji na wtryskarkach jak HiQ firmy Wittmann czy APC firmy Krauss Maffei, dzięki którym jeszcze dokładniej będziesz nadzorował swój proces.

Podsumowanie

Punkt przełączania na docisk to jeden z najtrudniejszych parametrów do ustawienia w całym procesie wtryskiwania. Po wynikach badań grupy roboczej z Aachen możemy zauważyć, że metoda przełączenia ma bezpośredni wpływ na jakość produkowanej części. Trzeba wielu prób i czasu spędzonego przy wtryskarce, żeby nabrać doświadczenia i radzić sobie z optymalnym ustawieniem parametrów. Na szczęście rozwój i ciągłe badania zmierzają w kierunku automatycznej regulacji punktu przełączenia co zdecydowanie ułatwi nam pracę.

Pingback: Poduszka resztkowa - ASCONS