W przetwórstwie tworzyw sztucznych problemy z jakością mogą być generowane mi.in przez włosy anielskie i pył. Pewnie większość z Was nie słyszała o takim pojęciu jak włosy anielskie. Za to pył w granulacie myślę, że jest powszechnie znany 😉

Nie zmienia to jednak faktu, że oba zjawiska mogą być powodem wielu problemów jakościowych z produkowanymi przez nas częściami. Poza wadami wizualnymi muszę wspomnieć również o ewentualnych postojach, które będą wynikać z zaczopowania, zatkania układu podawania tworzywa. Zanim jednak omówię możliwe wady, jakie mogą wynikać z występowania włosów anielskich i pyłu, opiszę ich definicję.

Włosy anielskie i pył – definicja

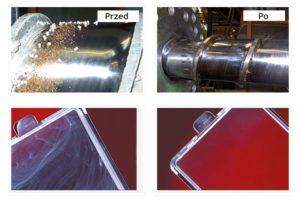

Włosy anielskie możecie rozpoznać jako cienkie, długie nitki przypominające włosy. Powstają najczęściej wtedy, kiedy załadowujemy silos granulatem lub zaciągamy materiał przy pomocy systemu podciśnienia do wtryskarki. Zerknijcie na Rysunek 1, który przedstawia włosy anielskie. Jak widzicie – nie ma w nich nic anielskiego 😉 dlatego musimy się wystrzegać tego typu zjawisk w naszych miejscach pracy.

Pył, który możemy zauważyć w granulacie to małe cząsteczki stałe, które oderwały się od naszej przysłowiowej granulki. Jeżeli ktoś z Was jeszcze nie widział pyłu to zachęcam do zerknięcia do pojemników, w których składujecie tworzywa. Tam z pewnością dostrzeżecie jego obecność.

Jak powstają?

Musimy poznać sposób powstawania problemu, żeby go wyeliminować . Włosy anielskie i pył to przede wszystkim efekt tarcia o rury i kolanka w systemie zasypowym naszych silosów i/lub centralnym systemie dystrybucji tworzywa na wtryskowni. Całkowita eliminacja włosów anielskich i pyłu w niektórych przypadkach może być niemożliwa. Z pewnością jednak możemy ten efekt zminimalizować na tyle, żeby nie stanowił on problemu podczas produkcji.

Obejrzyjcie proszę poniższy film, który w przystępny sposób pozwoli Wam zrozumieć mechanizm powstawania anielskich włosów. Na filmie poznacie też możliwy sposób rozwiązania problemu, który proponuje firma Hammertek.

Sposób powstawania anielskich włosów.

Największa koncentracja ciepła występuje na wszelkiego rodzaju łukach, gdzie siły odśrodkowe są największe. Najbardziej podatne na wzrost temperatury na takim zakręcie są przede wszystkim polimery „miękkie” tj. PP, PE.

Dlaczego włosy anielskie i pył są niepożądane w procesie wtrysku?

Coraz większe wymagania jakościowe, jakie stawiają przed nami nasi klienci, zmuszają nas do analizy szczegółów każdego etapu procesu. Jeżeli nie będziemy brać pod uwagę wad, które mogą generować anielskie włosy lub też pył w przetwarzanym granulacie, to będzie nam ciężko zrozumieć przyczyny ich powstawania. Problematyczne obszary to przede wszystkim:

- Jakość wypraski:

- ciemne wtrącenia,

- białe kropki (nieroztopione cząsteczki pyłu),

- smugi (Rysunek 2),

- wady powierzchniowe,

- obniżone właściwości mechaniczne wyprasek,

- przy produkcji wyprasek przeźroczystych (np. z PMMA, PC, PS) – utrata transparentności (Rysunek 2).

- Wtryskarka:

- zaczopowanie gardzieli, gdzie wpada tworzywo do cylindra (Rysunek 3),

- zwiększone zużycie ślimaka i cylindra przez zwęglony pył,

- zwiększone przestoje maszyny i zwiększone koszty czyszczenia układów plastyfikacji,

- zaleganie pyłu na podajnikach, częściach maszyny.

Co zrobić, żeby zmniejszyć ryzyko ich występowania?

Jak już wiemy, dlaczego powstają i co mogą powodować, to teraz musimy zrobić wszystko, żeby zmniejszyć ryzyko ich występowania.

- Jeżeli korzystasz z silosów to:

- ogranicz ciśnienie rozładunku do max. 0,9 – 1,0 bar. Dzięki temu ograniczysz prędkość ruchu granulatu w rurach i ich tarciu na zakrętach,

- zminimalizuj ilość załamań rury łączącej samochód rozładowujący z silosem.

- W centralnym systemie podawania:

- minimalizuj ilość zakrętów lub kąt (np. z 90 stopni do 45 stopni) w systemie dystrybucji tworzywa po hali,

- jeżeli nie możesz zmniejszyć ilości zakrętów lub kąta to rozważ zastosowanie rozwiązania jak na przedstawionym wyżej filmie,

- zadbaj o szczelność układu podawania. Jeżeli układ jest nieszczelny, spada w nim podciśnienie i granulat zwiększa tarcie o rurociąg podnosząc swoją temperaturę. Nie wspominając o utracie energii 😉

Bywając w różnych zakładach przetwarzających tworzywa sztuczne lub rozmawiając z wieloma technologami, ustawiaczami, inżynierami czy też kierownikami tych zakładów na opisany powyżej temat spotykam się ze sporym zdziwieniem. Dlaczego? Skąd to zdziwienie? Ponieważ w większości firm nikt się nad powyższym problemem w ogóle nie zastanawia. Chciałbym, żeby ten wpis na moim blogu dał Ci do myślenia, żebyśmy wszyscy zaczęli zwracać uwagę na obszar dystrybucji tworzywa po hali produkcyjnej.

Do zobaczenia/przeczytania w następnym wpisie 😉