Wstęp

Aby móc zrozumieć istotę tematu musimy poświęcić chwilę na zaznajomienie się z podstawowymi właściwościami fizycznymi płynu jakim jest olej. Na potrzeby tego tematu skupimy się na jednej z tych wartości czyli lepkości.

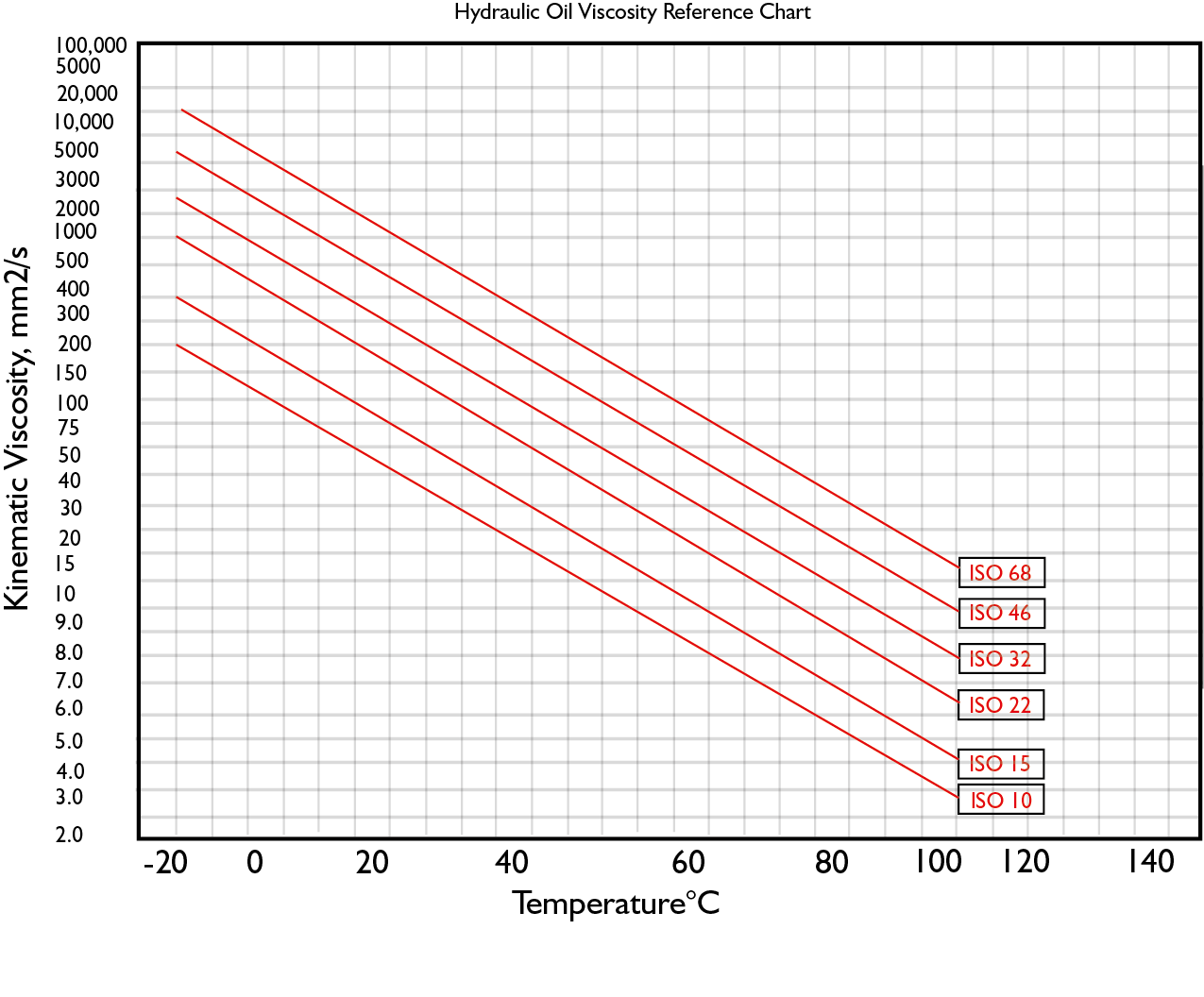

Na poniższym wykresie widzimy jak maleje lepkość oleju wraz ze wzrostem temperatury. Należy zwrócić uwagę na nieliniowość skali na osi „Y”. Przyjmijmy ,że zakres temperatur z jakimi możemy spotkać się w praktyce wynosi 0 – 70°C . Dlaczego od zera? Często zdarza się, że zbiorniki z olejem przechowywane są „pod chmurką”, zatem w praktyce pojawiają się sytuacje, że w zbiorniku wtryskarki znajduje się olej o temperaturze kilku stopni. O konsekwencjach tego będzie w dalszej części tekstu.

Z wykresu możemy odczytać, że dla oleju klasy ISO46: przy T1=0°C lepkość wynosi około 500mm2/s a dla T2=70°C jest to 12mm2/s, czyli 41,6 raza mniej!

T1=0°C u1=500mm2/s

T2=70°C u2=12mm2/s

u1/u2=42

Lepkość oleju przekłada się bezpośrednio na opory i straty energii , jakie towarzyszą jego przemieszczaniu się wewnątrz układu hydraulicznego maszyny , głównie przez filtry, węże, rury, bloki, zawory. W celu ułatwienia przepływu naturalne wydaje się dążenie do podnoszenia temperatury pracy oleju do wysokich wartości. Napotykamy tutaj na barierę związaną z trwałością oleju, degradację. Maleją również jego właściwości smarne. Dlatego też produceńci wtryskarek do niedawna ustalali temperaturę pracy oleju na poziomie 40-45°C bez możliwości jej zmiany przez uzytkownika. Dzięki temu zapewniali optymalny stosunek trwałości do wydajności.

W praktyce okazuje się że temperatura 40-45°C bywa trudna do utrzymania. Dzieje się tak przede wszystkim w dwóch przypadkach.

- Długie czasy chłodzenia wypraski w formie.

Mamy tutaj doczynienia z niedogrzewaniem oleju przez maszynę ze względu na niewystarczjącą ilość tarcia występującą podczas przemieszcznia oleju pod ciśnieniem.

-

Krótkie czasy cyklu.

W tym przypadku mamy sytuację odwrotną, generowane jest tyle ciepła podczas pracy maszyny, że układ chłodzenia nie jest w stanie odprowadzić go na zewnątrz.

O ile wzrost temperatury pracy powyzej zalecanych 45°C powoduje nadmierne zużywanie się oleju i wtryskarki, to obniżenie jej do poziomu 30-35°C dla długich czasów cyklu nie ma negatywnego wpływu na pracę maszyny. Rozwój technologi napędów, sterowania i pomp w ostatnich lat spowodował znaczne ograniczenie strat energii w układach hydraulicznych. Mamy zatem coraz mniej energii, która samoistnie podgrzewała nam olej do zadanej temperatury. Aby zapobiec konieczności celowego podgrzewania oleju w czasie cyklu produkcyjnego, producenci zaczęli wprowadzać możliwość ustalania temperatry pracy oleju przez użytkownika. Dzięki temu użytkownik ma możliwość optymalizacji temperatury pracy do danego procesu produkcyjnego.

Czy zmiany temperatury pracy w trakcie trwania produkcji przekladają się na stabilność procesu? Aby odpowiedzieć na to pytanie musimy powrócić do wykresu lepkości w funkcji temperatury. Przyjmijmy, że rozpoczynamy produkcję przy 20°C (bez wstępnego podgrzewania oleju do temperatury pracy), a w trakcie jej trwania temperatura stabilizuje się na poziomie 45°C

T1 = 20°C u1=150mm/s

T2 = 45°C u2= 30mm/s

u1/u2=5

Widać z tego, że przy założonej różnicy temperatur olej staje się pięciokrotnie rzadszy. Przekłada się to bezpośrednio na pracę poszczególnych elementów wykonawczych maszyny: zawory szybciej reagują na sygnały sterujące, szczególnie zawory proporcjonalne, filtry stawiają znacznie mniejsze opory, zarówno te systemowe jak i te znajdujące się w zaworach, pompy szybciej „wchodzą” na ciśnienie, występują mniejsze opory tłoczenia. Wszystko to powoduje, że maszyna przyśpiesza, co w przypadku maszyny wyeksploatowanej różnice czasu cyklu mogą sięgać poj. sekund. Efekt ten jest mniej widoczny dla maszyn pracujących w pętli zamkniętej sprzężenia zwrotnego, do niemal pomijalnego w przypadku maszyn nowych lub też utrzymanych w bardzo dobrym stanie technicznym.

Skupmy się zatem na przypadku, w którym cykl przyśpiesza. Podczas rozruchu z niezmienionymi parametrami wtrysku, po zakończeniu wcześniejszej produkcji, możemy spodziewać się niedolewów, które będziemy usuwali podnoszeniem prędości wtrysku. Wraz ze wzrostem temperatury maszyna zacznie samoczynnie przyśpieszać, czas wtrysku zacznie maleć, temperatura formy rosnąć, aż w końcu pojawią się wypływki na detalach, co będzie generowało kolejne wybrakowane detale oraz wymagało ponownej ingerencji w parametry wtryskarki.

Trwałość maszyny wtryskowej uzależniona jest także od lepkości oleju. Uruchamiając pompę na maszynie, w której zborniku znajduje się olej o temperaturze kilku stopni, możemy doprowadzić do uszkodzenia pomp, ponieważ ich konstrukcja nie jest przystosowana do pracy z tak „gęstym” medium. W takim przypadku należy poczekać , aż temperatura oleju w zbiorniku maszyny osiągnie conajmniej 15°C. W przeciwnym razie możemy doprowadzić do uszkodzenia elementów maszyny. Wzrost temeperatury oleju przekłada się na wzrost temperatury wszystkich elementów, przez które przepływa, podnosząc temp. całej maszyny. Wraz ze wzrostem temperatury uwidaczniają się wszystkie nieszczelności układu hydraulicznego. Jeśli temperatura pracy przekroczy 70°C, uszkodzeniu na skutek degradacji ulegają wszystkie uszczelnienia maszyny. W przypadku maszyn wyposażonych w zawory proporcjonalne ze zintegrowanymi elektronicznymi układami sterowania, należy się spodziewać pogorszenia jakości ich pracy lub awarii. Dotyczy to szczególnie zaworów znajdujących się bezpośrednio na pompach hydraulicznych, których temperatura pracy wynosi do 65°C.

Koszty eksploatacji maszyny w omawianym przez nas aspekcie wiążą sie z jej awaryjnością oraz zużyciem energii.

-

Nadmierne zużycie energii bierze się z:

-

bezpośrednich strat energii w maszynie

Posłużymy się tutaj pomiarami wykonanymi na maszynie Wittmann Battenfeld MacroPower450 ServoPower. podczas produkcji w trybie automatycznym. W tabeli poniżej znajdują się uśrednione w czasie wartości prądu silnika napędowego pomp.

-

-

T[oC]

Iśr[A]

35

22,1

100,00%

40

21,31

96,40%

50

20,8

94,11%

Zwróćmy uwagę na różnice temperatur i odpowiadające im procentowe różnice prądu. Szczególną uwagę należy zwrócić na nieliniowość spadku mocy która to jest największa dla niskich temperatur i maleje wraz ze wzrostem temperatury pracy oleju. Wyraźnie widać że praca z wysokimi temperaturami oleju nie przynosi dalszych oszczędności energii, zwiększając jednocześnie ryzyko wystąpienia awarii.

-

-

- energi potrzebnej do obniżenia / podgrzania temperatury oleju do zadanej

-

Posłużmy się przykladem i wzorem:

Q = m cw Δt

gdzie:

Q – ciepło oddawane przez ciało podczas oziębiania/ogrzewania – wyrażone w dżulach J

m – masa substancji – wyrażone w kilogramach

cw – ciepło właściwe substancji – układzie SI wyrażone w J/Kg∙K

Δt = tpocz – tkońc – wyrażone w kelwinach K

Dane oleju do obliczeń:

m=500kg cw=1965J/kg Δt =10K

Q = 500*1965*10=9825000 [J]

Q = 2,73 [kWh]

Otrzymujemy zatem Q=2,73[kWh] dodatkowej energi, jaką musimy dostarczyć, aby zniwelować różnicę 10 stopni.

- awaryjność:

- uszkodzenia pomp spowodowane pracą na zimnym oleju o temperaturze poniżej 15°C

- uszkodzenia proporcjonalnych zaworów elektronicznych przy wysokich temperaturach

- uszkodzenia, przegrzania uszczelnień

- wycieki oleju

- przedwczesne starzenie się oleju

Klasa oleju określa parametry fizycne oleju między innymi lepkość. Wróćmy na chwilę do wykresu 1. i porównajmy wartości lepkości olejów klasy ISO46 oraz ISO32 w temperaturze 30°C i 40°C. Z wykresu wynika że zastosowanie oleju klasy ISO32 obniża temperaturę pracy o 10°C przy zachowaniu takiej samej lepkości. Pozwala to na ograniczenie strat energii podczas pracy przy niższych temperaturach. Obecnie oleje klasy ISO32 stosuje się do energo oszczędnych maszyn z nępędami serwo lub hybrydowych (łączących w sobie napędy serwo i hydrauliczne).

Zawsze należy przestrzegać zaleceń producenta co do klasy urzywanego oleju, a w szczególnych przypadkach jej ewentualne zmiany koniecznie należy konsultować z działem serwisu, ponieważ pochopne zmiany klasy oleju mogą mieć poważne konsekwencje dla pracy maszyny.

Typowe źródła wahań temperatury to:

- uszkodzony zawór wody chłodzącejCiągły przepływ czynnika chłodzącego lub jego brak.

- zakamieniona chłodnica olejuOgraniczony lub brak przepływu czynnika chłodzącego.

- niesprawna pompa obiegowa olejuBrak przepływu oleju przez chłodnicę.

- nieszczelności na tłoczyskach siłownikówPowstaje zjawisko „dyszy”, olej podgrzewa się przeciskając się przez małe szczeliny.

Podsumowanie

Tempertura oraz klasa oleju ma istotny wpływ na pracę maszyny, jej stabilność, awaryjność oraz ekonomię produkji. Zachowanie temperatury na stałym wcześniej założonym poziomie minimalizuje wahania procesu technologicznego, a dobór właściwej temperatury wartości zadanej umożliwia odpymalizację wydajności energetycznej całego procesu. W przypadu maszyn gdzie istnieje możliwość zmiany wartości zadanej temperatury oleju należy dokonywać zmian z rozwagą i uwzględniać specyfikę procesu dla danego detalu.